品質確保は日頃からの点検が大事! レーザ加工であると便利な点検ツールのご紹介

♦レーザ加工は再現性の高い加工方法、だから日頃からの点検が大事!

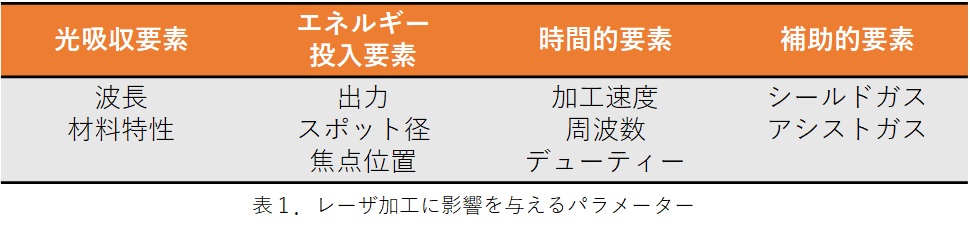

レーザ加工は近年の技術発展によるレーザ発振器の進化により、安定・高効率・高品質のレーザ光が得られるようになり、電気デバイスとの相性の良さもあって「熱制御のしやすい加工方法」であり、管理された状況下においては再現性の高い加工方法と言えます。レーザ加工の要素として下表のようなパラメーターが挙げられ、そのパラメーターが条件通りに作用すると再現性のあるレーザ加工が出来ますが、一度そのパラメーターの一部が狂うと当然のようにレーザ加工を再現することは困難になります。

故に、日々の点検やチェック項目でこれらのパラメーターが正常に作用しているかの確認が重要となります。

その中で「出力」は再現性への影響が大きい割に些細な原因で損失することがあるパラメーターです。レーザ出力の損失は下記のような原因が挙げられます。

・レンズの汚れによる損失

・ガスノズル等の干渉

・レーザ発振器の劣化や故障

また「焦点位置」は再現性への影響が大きい割に管理がしにくいパラメーターです。管理しにくい理由として「レーザ光は目に見えない」ため、先端(焦点位置)が何処にあるか把握しにくい点が挙げられます。

もちろん他の因子も品質管理面では重要ですが、特に2つのパラメーターが健全な状態であるかどうかは品質を保つ上で重要であり、日常的な管理が必要であると言えます。今回は「出力」「焦点管理」の点検ツールをご紹介します。

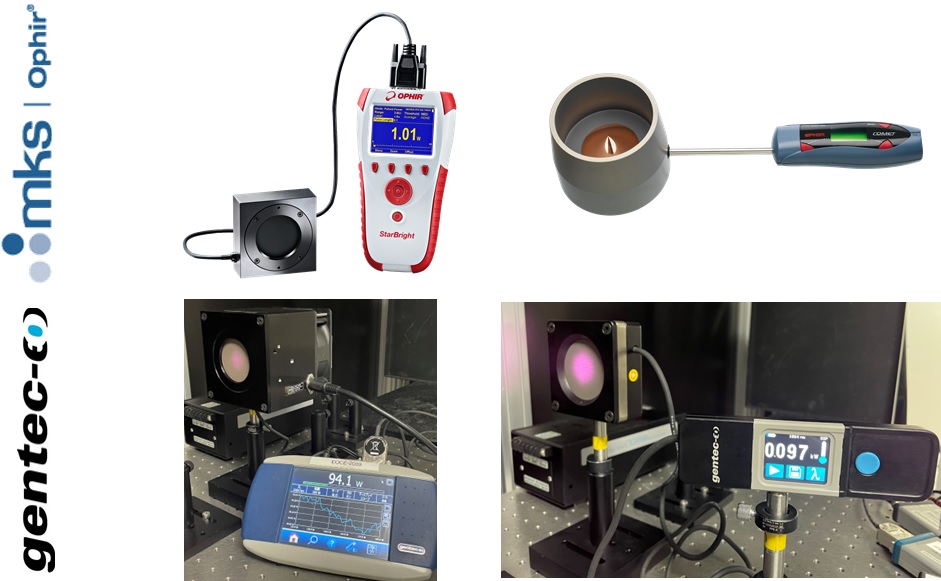

♦出力を計測する「パワーメーター」「パワープローブ」

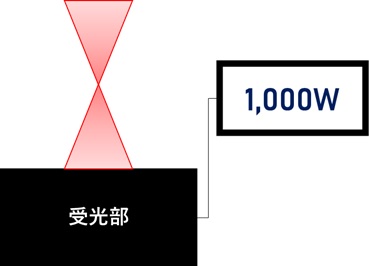

| 一般的なレーザ切断機やレーザ溶接機のレーザ出力を計測する点検ツールとして「パワーメーター」や「パワープローブ」が主流となります。レーザ光を受光面に照射すると熱に換わり、その熱量を出力換算する仕組みとなっています。 それぞれの特徴を表2にまとめました。 |

|

機器選定には「波長」「出力レンジ」「1パルス当たりのエネルギー量」「耐久密度」などで適性が異なるため、先ずはレーザックスまでお気軽にお問合せ下さい。

|

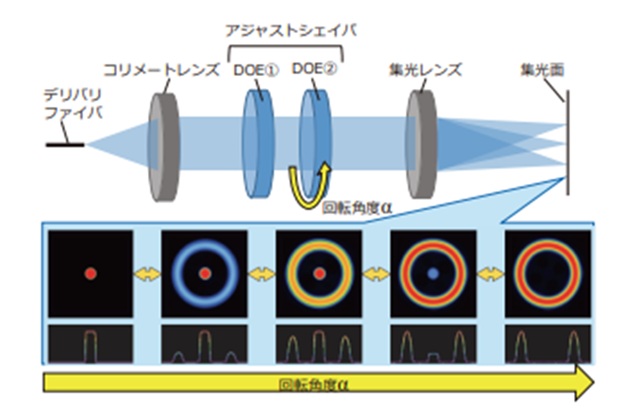

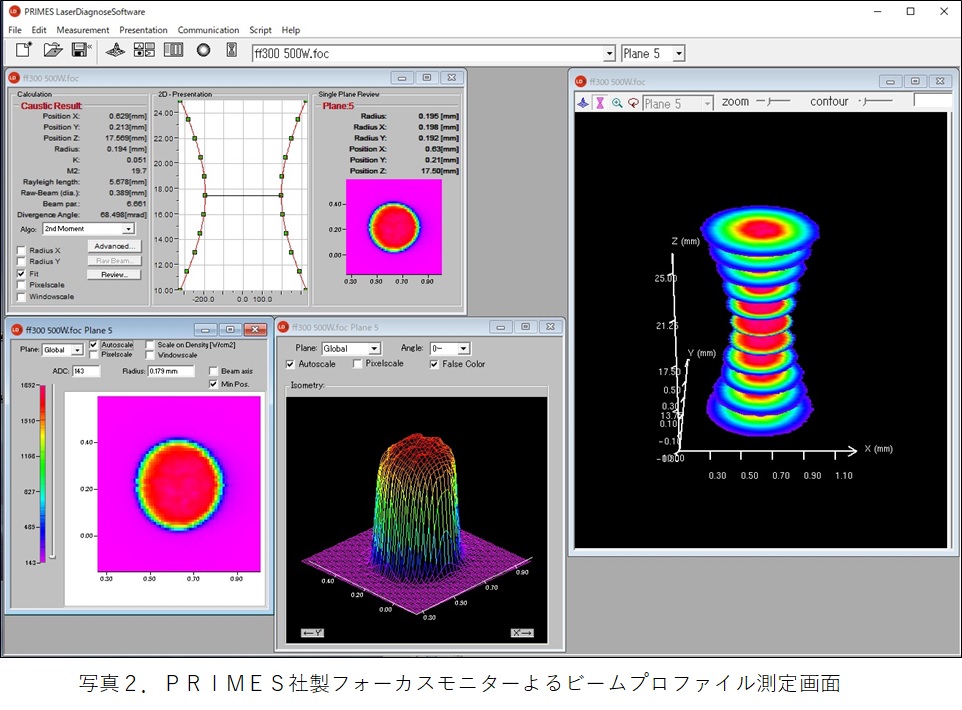

♦焦点位置だけでなくエネルギー強度分布や集光角度まで計測できる

「フォーカスモニター」

|

PRIMES社のフォーカスモニターは高度な測定原理でビームプロファイルを採取し、エネルギー強度分布だけでなく、焦点位置や集光角度まで計測できる優れた一台です。 レーザックスでは案件ごとに最適な集光点で加工を行うため、定期的なビームプロファイル測定を行っています。 |

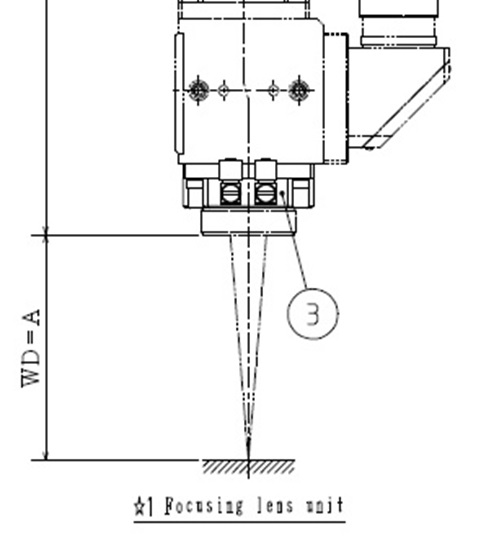

♦レーザックスの加工ヘッドもフォーカスモニターで焦点位置を計測

|

レーザックスの加工ヘッドは出荷検査でフォーカスモニターを使用しており、焦点位置についても設計通りに収まっているかを確認してから出荷します。 そのため、図面のWD値を参考に焦点位置を確認出来る仕組み(治具や測定機器による測定)を日々の点検に盛り込んでいただくことで、焦点位置の管理にお役立てください。 |

♦レーザックスの焦点確認作業もご紹介

|

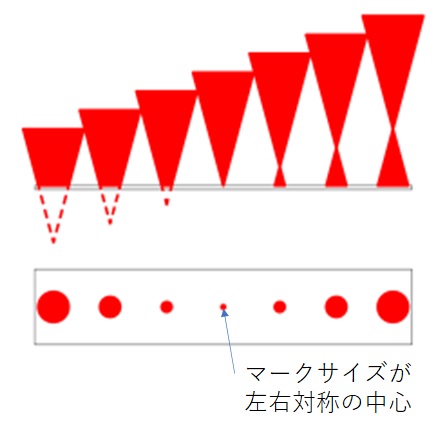

レーザックスでは、焦点位置の確認として左図のようにフォーカス位置を均等にズラしながら材料にマークを付け、マークサイズが左右均等になったときの中心(マークが一番小さくなる)を焦点位置と判断しています。 ポイントはマークサイズが左右均等になっていること。マークが小さい位置イコール焦点位置とは限りません。 レーザックスでは焦点確認作業は現場に配属された人が一番最初に習得しなければならない作業です。 マークサイズだけでなく、材料に当たって出る音やプラズマ光の立ち具合など、五感を使って判断します。 |

そんな職人技をご紹介した記事はコチラ⇒ レーザ屋のかわら版-焦点だしの奇跡

◆◆◆◆◆◆レーザックスは1個の試作・テスト加工からでもOK、ぜひご相談ください。◆◆◆

|

|