溶接界の傾奇者!?多彩な技でお悩み解決! レーザ溶接の本領とは!?

レーザ溶接の基本は「母材同士を溶融接合」

レーザ溶接は「高エネルギービーム」を活かして母材同士を溶融させ接合することを基本としています。

特徴は以下となります。

◆深い溶込みが得られるため、十分な接合幅を得ることができる

◆高エネルギーを投入することで融点差のある材料同士でも共に溶融できる

◆溶接速度が速く、生産性が良い

そのため、アーク溶接などで使用される溶接ワイヤを使用する機会がほとんどありません。施工的にもワイヤ添加が無いほうが自由度が増しメリットも大きいのですが、ワイヤ添加がないことで困る場合もあります。

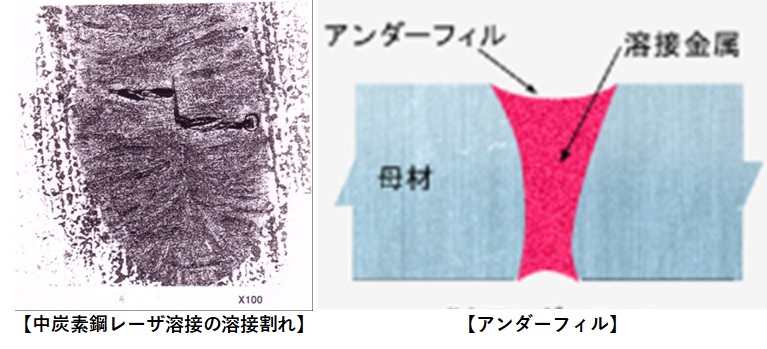

◆鋳鉄や炭素鋼などC元素の含有量が高いと溶接割れが発生する

◆隙間が大きいとアンダーフィルが発生、強度が足りないかも・・・

そのような場合はレーザ溶接でも溶接ワイヤを使用することがあります。

また熱源のコントロールがしやすいレーザはその特徴を活かし、母材を溶融せずにワイヤだけを溶かして接合する「レーザブレージング」や、ワイヤ→金属パウダーに変えてパウダーを溶かして肉盛りしていく「レーザクラッディング」など、目的・用途に合わせて工法展開することができます。

今回はワイヤ添加のレーザ溶接を中心に、少し変わったレーザ接合もご紹介したいと思います。

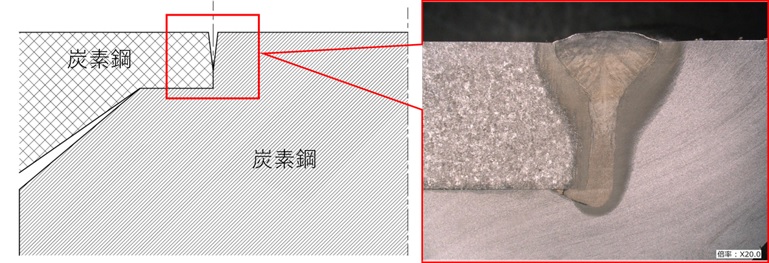

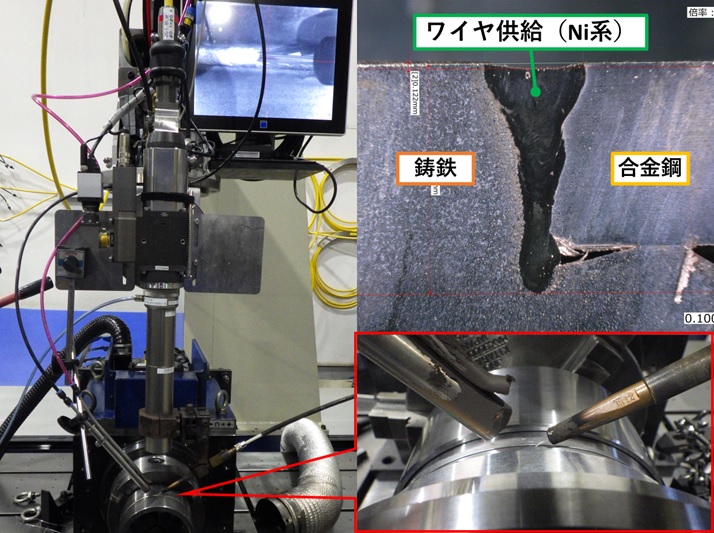

◆ワイヤ添加で炭素鋼同士の組み合わせもレーザ溶接

C元素の含有量が高い炭素鋼同士の溶接は、溶融金属が焼き入れ硬化するため「溶接割れ」が発生します。そのため溶融金属のC元素を希釈するようにワイヤを添加することで溶接割れを起こさずに溶接することができます。

上写真はレーザックスで実施した炭素鋼同士の溶接の断面写真です。レーザ溶接の場合、深い溶け込み形状も1パスで溶接することができ、熱影響部の硬化も狭い範囲に収めることができます。

溶融金属部は母材程の硬度は得難いものの製品事情において問題なければ有効な手段であり、実際に従来ボルト締結構造であった製品が「軽量化」を目的にレーザ溶接に切り替えた事例もあります。

他にも鋳鉄-合金鋼の組み合わせや、A6000系のアルミ合金のレーザ溶接にワイヤ添加をすることがあります。

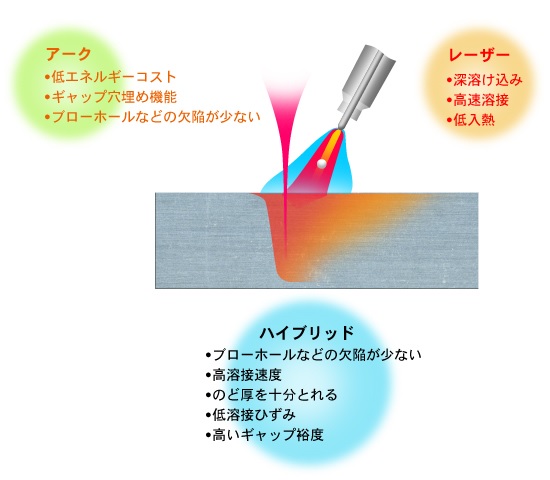

◆大きな構造物ではアーク溶接とレーザ溶接を合わせたハイブリッド方式も

大きな構造物の施工となるとレーザ溶接の苦手な「隙間」が発生します。隙間はレーザ光がすり抜けてしまうことも問題ですが、たとえレーザ溶接できたとしても欠肉による「アンダーフィル」が発生し、本来の板厚より薄くなるためそこだけ強度不足になってしまいます。

そんな隙間問題を解決する手法としてレーザ・アークハイブリッド溶接が適応されています。レーザの利点とアーク溶接の「低コスト熱源・高い施工裕度」の利点を組み合わせて「隙間に強い深溶け込み溶接」を実現します。

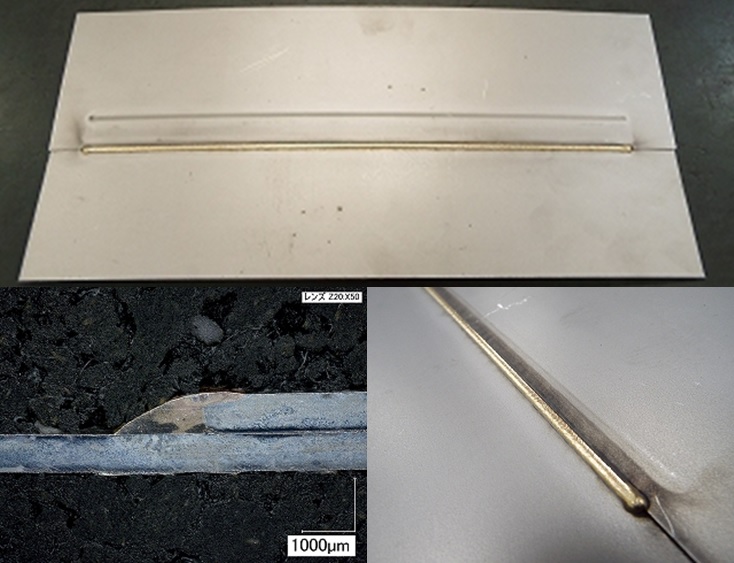

◆母材は溶かさずワイヤで接合!「レーザブレージング」

レーザブレージングの「ブレージング」は「ろう付け」のこと、つまり「レーザを使ったろう付け」を意味します。ブレージング自体は 母材金属より融点の低いろう材を加熱溶融し、毛細管現象によって母材間隙に流入・凝固させて接合する技術です。 レーザブレージングはろう材を加熱溶融するのにレーザを使います。

溶接との大きな違いは「母材が溶融しない」こと。レーザは熱源をコントロールしやすいため、スポット径やレーザ条件を適切にすることで母材は温め、ろう材だけ溶かすことができます。

レーザブレージングのメリットは「見た目がキレイ」であること。そのため自動車車体の接合方法として使われています。

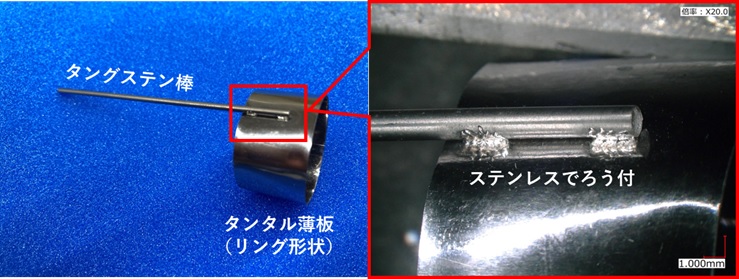

レーザックスでは他にも「溶接に不向きな材料を接合する技術」として使った事例もあります。

溶接に不向きな材料であるタングステンとタンタルの接合にレーザブレージングを使いました。難しさは「溶融NGなタングステン」「両方とも高融点材料」であること。ブレージングはぬれ性向上のため母材も十分に加熱されないと接合できない技術であるため、タングステンやタンタルは加熱するのがかなり難しい材料なのですが、 局所加熱向きのレーザ熱源が接合を可能にしました。

ろう材はステンレスワイヤを使用。あまりろう材として用いない材料ですが、母材が高融点材料であるが故に適用できた事例です。

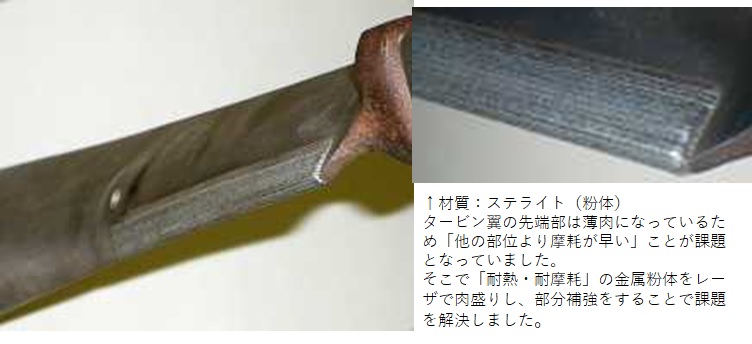

◆金属パウダーを溶かして肉盛り!「レーザクラッディング」

レーザクラッディングの「クラッディング」とは「肉盛り、被膜加工」という意味になります。レーザクラッディングとはレーザ光を熱源として金属パウダーやワイヤを溶融させ基材の表面に肉盛りすることで、部品の補修や部品の機械的特性を向上させたりします。

特にワイヤを金属パウダーに変えることで溶かしたい材料の体積が小さくなるため、熱源の小さいレーザとの相性が良く、低歪みで薄肉な精密肉盛りができることからレーザクラッディングは金属パウダーを使用することが多いです。

レーザクラッディングの適応事例として

◆補修:摩耗した部分に同種の材料を肉盛りすることで部品の補修をする

◆機械的特性向上:基材表面に異種材を肉盛りすることで部品の機械的特性を向上させる

があります。特に後者は熱源のコントロールがしやすいレーザクラッディングの特徴が活かしやすい事例です。

「製品の摩耗部のみ耐摩耗材料をレーザクラッディングしたい」

「ベースは熱引きの良い材料でつくり、金型部分だけ硬い材料を肉盛りしたい」

など、お客様のアイデア次第で無限の可能性があるアプリケーションです。

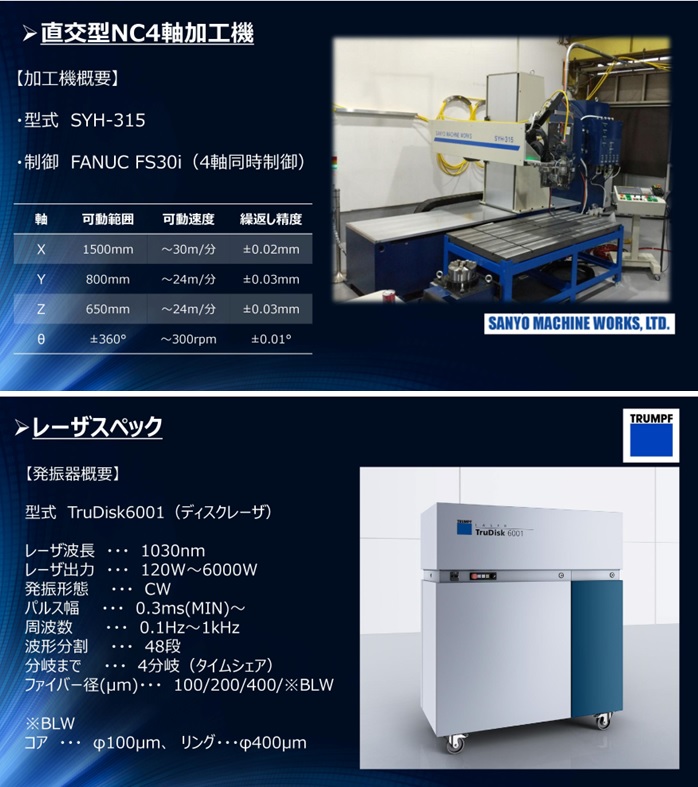

本社工場(愛知県知立市)で試せる設備はコチラ

3軸直交+θ軸のNC加工機にトルンプ社製ディスクレーザ「TruDisk6001」を搭載した大型加工ステージは、レーザ溶接を中心としたツールが勢ぞろい。

レーザ溶接導入を考えているお客様に、色々なご提案ができる一台となっております。

<加工設備の特徴>

◆ブライトライン機能でレーザのパワー分布を可変、レーザ溶接のスパッタ低減!

◆ワブリングヘッドや2Dガルバノスキャナなどの光学系も充実!

◆ワイヤ供給機や金属パウダー供給機、予熱用電気炉などの付帯設備も充実!

※レーザ・アークハイブリッド溶接は対応しておりません

「TruDisk6001」についてもっと知りたい方はコチラの記事も是非ご覧ください!

深みへ填まるレーザ溶接の救世主!!TruDisk6001の攻略ツールとは!?

レーザテクニカルセンター(横浜市港北区)で試せる設備はコチラ

3軸直交+θ軸のNC加工機にIPG製ファイバーレーザ「YLS-10000」を搭載した大型加工ステージは、レーザ出力最大10kWの高火力でレーザ溶接導入を考えているお客様に、色々なご提案ができる一台となっております。

<加工設備の特徴>

◆レーザ出力最大10kWの高火力!!

◆ストローク5m×1.2m、加工テーブル4m×1mで大物ワークも対応可!

◆ワブリングヘッドや3Dガルバノスキャナなどの光学系も充実!

◆アーク熱源付きワイヤ供給機でレーザ・アークハイブリッド溶接も試せる!

上記加工設備の特徴に関しましてはコチラの記事をお読みください!

レーザテクニカルセンター大型加工機の紹介

レーザ溶接のいろいろを試してみてください!加工試験・受託加工のご依頼をお待ちしております!

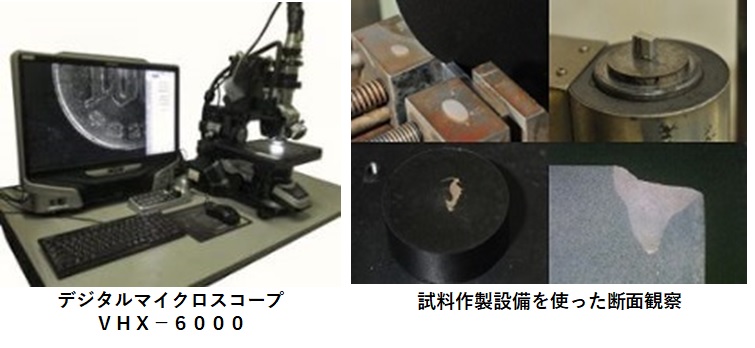

溶接の試験や試作の現場で一番気になるのは「溶接品質の確認」ですよね?

レーザックスでは試料切断機やマイクロスコープなど評価設備も充実。溶接箇所の断面観察も経験豊富なオペレータが直ぐ対応。その場で確認できることはもちろんのこと、実験結果はプロセスを含めたレポートとして提出しています。また、設備導入を検討する際は実験結果に基づき最適なレーザ機器をご提案いたします。

|

|

|

◆◆◆レーザックスは1個の試作・テスト加工からでもOK、ぜひご相談ください。◆◆◆

|

|