あなたの知らない新しい「キレイ」を… サビ汚れ除去ならレーザ表面加工「クリーニング」! そして更なる応用とは!?

レーザクリーニングとは?

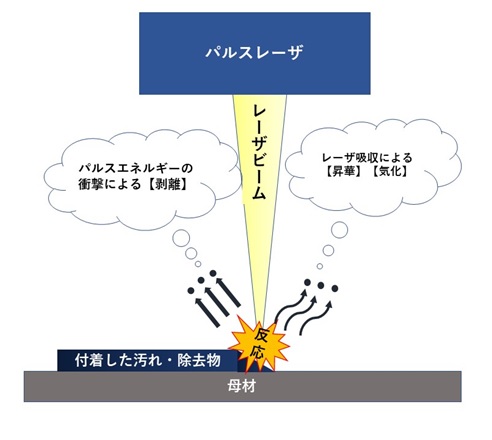

レーザクリーニングはパルスレーザを使用して対象物の表面から汚れやコーティングを除去する工法です。

パルスエネルギーにより選択的に表層のみをクリーニングするので、母材へダメージを与えることなくクリーニングできる工法なため、様々な分野で採用されています。

用途としては、錆取り・塗装剥がしなど が良く知られてますが、ピンポイントで照射できる利点を生かして微細部品のクリーニングにも適用されています。

今回はレーザクリーニングの原理とその応用について解説していきます。

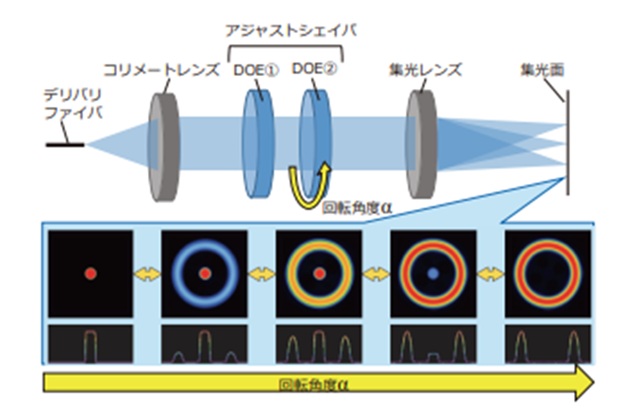

レーザクリーニングの原理

|

レーザクリーニングにはパルス発振(連続波を用いる場合もありますが)を使用するのが一般的です。 パルス発振されたレーザをガルバノスキャナによって 高速に走査してターゲットとなる除去物に照射します。 それにより ①パルスエネルギーの衝撃により汚れが剥離される ②高密度のレーザがターゲット層に反応して汚れが昇華(アブレーション)される。 これら2つの効果を得られることにより、汚れが除去されていきます。 パルスレーザを用いる理由としては ①熱影響を最小限に抑えられ(連続波では熱影響が大きくなる)母材のダメージが軽減される。 ②パラメータの設定が連続波に比べて容易。 などが挙げられます。 |

レーザクリーニングの利点

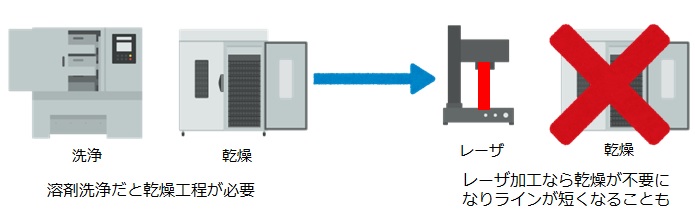

レーザクリーニングは従来の他の洗浄方法(溶剤を使用したウェット洗浄など)に比べると

多くの利点があり、様々な分野で採用されております。

①精密なクリーニングが可能

ハンドタイプのレーザクリーニングが主流を占めておりますが、レーザは加工機に搭載してプログラミングして

走査することが可能なため、ミクロンオーダー範囲でのクリーニングも可能です。

任意の形状でのパターニングのような加工にも応用できます。

②設備化が容易である

レーザは発振器・加工ヘッドがコンパクトに設計されており遠隔での操作も可能。

カスタム設計も容易で、レーザクリーニングをインライン化して製造ラインを簡素化する例もあります。

③非接触の加工方法である

クリーニングにおいて、母材にダメージを与えないことが必須となりますが、レーザクリーニングは非接触であるため、

パラメータを正しく設定すれば母材へのダメージを最小限に抑えることができます。

④環境に優しい工法である

レーザクリーニングは完全なドライプロセスであるため、廃液処理の必要がありません。

また、ブラスト処理などに比べると騒音も少ないので環境に優しい工法であると言えます。

レーザクリーニングの利用例

ここでは実際にレーザックスでのレーザクリーニング実例をご紹介いたします。

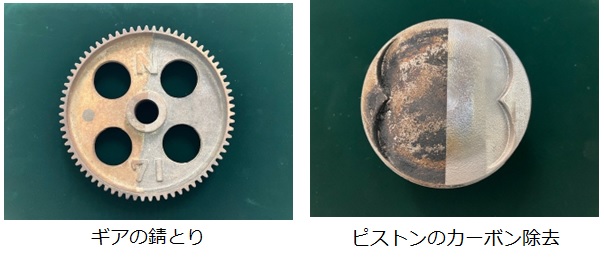

汚れの除去

|

左は錆の付着したギアの半面のみレーザクリーニングを行いました。 レーザクリーニングによって錆取りを行うのは かなり一般的な利用方法で屋外の橋梁、文化遺産の クリーニングなどにも利用されています。 右はピストンのカーボンのみを クリーニングしたものです。 |

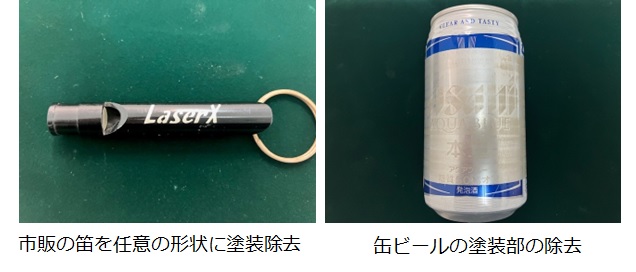

任意のパターンでの加工

|

左は市販の笛の塗装部をプログラムによって任意の形状に除去しました。 右は缶ビールの塗装部のみを直線に除去しております。 このように任意の形状を自由に加工できるのは レーザならではと言えます。 |

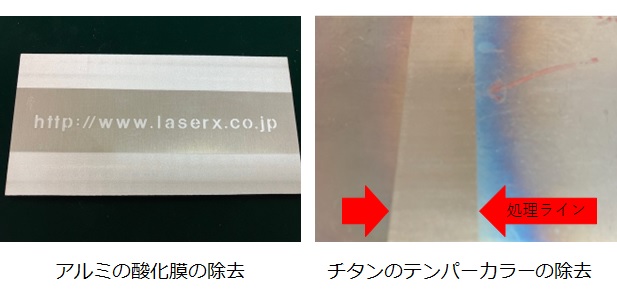

酸化膜の除去

|

左はアルミの酸化膜の除去を行ったサンプルです。 溶接前のトリートメントとしてレーザクリーニングは 採用されています。 右はチタンの焼き入れ後のテンパーカラーの 除去を行いました。 このように加工の前後の工程にレーザクリーニングを 採用する実例も増えております。 |

レーザクリーニングの応用

これまで、レーザクリーニングは母材を傷めずに任意の形状をクリーニングできることを説明してきましたが、

ピークパワーの高いパルスレーザはパラメータを管理すれば、クリーニングと同じ原理で有機物へのパターニング、

溝堀加工など様々な加工への応用も可能です。

ここからは当社のパルスレーザを使用したサンプルをご紹介いたします。

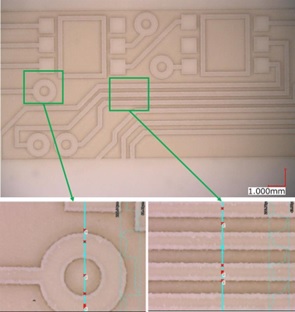

セラミックの回路形成

|

写真はアルミナセラミックに対し、パルスレーザにより、任意の深さに掘り込み、回路を形成したものです。レーザクリーニングに比べてパルスレーザを高ピーク化・高パワー化すれば有機物を掘り込みまで行え、 且つ微細なパターニングにも対応できます。 |

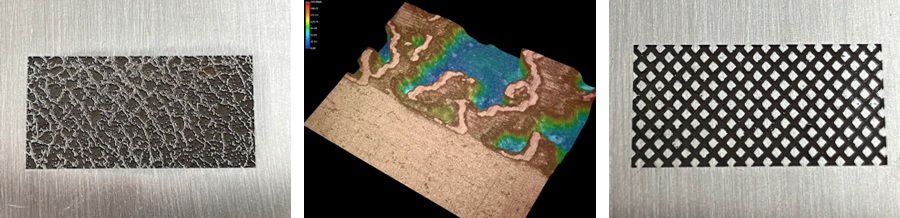

レーザシボ加工(金属に対する微細な加工)

高ピークのパルスレーザのパラメータを更に上昇させることにより、金属そのものに微細な加工を施すことができます。

写真で紹介しているのはレーザによるシボ加工です。SUS材に対し0.1㎜程度の深さで任意の形状を形成しております。

シボ加工は通常はサンドブラストやエッチングなどで形成しますが、レーザクリーニングと同様に

廃液処理不要のドライプロセスにより加工することが可能です。

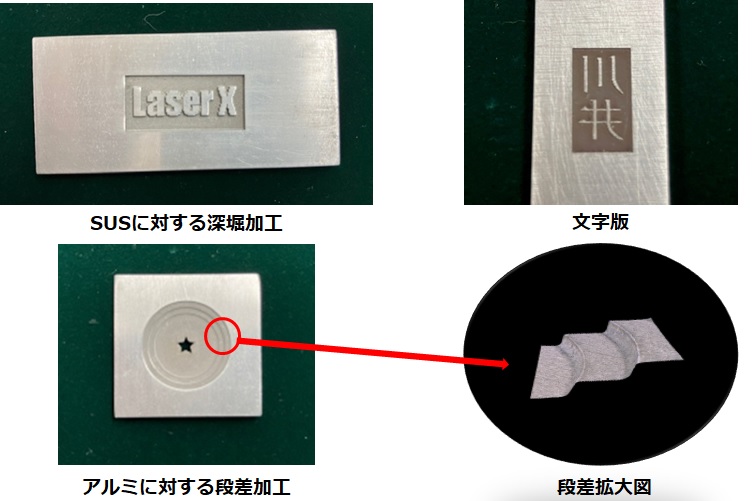

金属に対する深掘り込み加工

少々加工時間は要しますが、1mmを超える深さの加工も可能です。ハーフエッチのような段差加工も可能です。

レーザクリーニングから金属除去加工までなんでも対応可能

高ピーク短パルスレーザでの加工はレーザックスにお任せください!

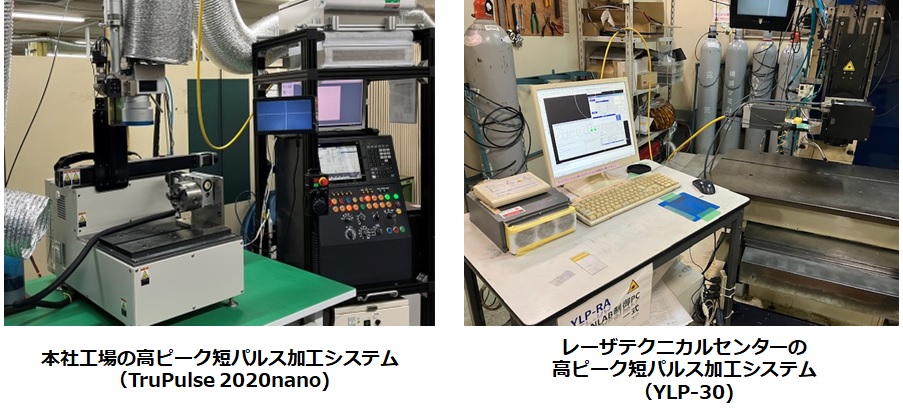

レーザックスは本社工場(愛知県知立市)、レーザテクニカルセンター(神奈川県横浜市港北区)

いずれにも今回紹介したアプリケーションに対応が可能な高ピーク短パルスファイバーレーザを保有しております。

レーザクリーニング、レーザ除去加工のお問合せをお待ちしております。

◆◆◆レーザックスは1個の試作・テスト加工からでもOK、是非ご相談ください。◆◆◆

|

|