工法の引越し指南 TIG→レーザ溶接の置き換え時に 【ココは知っておきたい】ポイントとは!?

タイミングが重なったのか、TIG溶接からレーザ溶接への置き換えの話が

続けて舞い込んできました…

タイトルの通り、偶然にも工法置き換えのお問合せが続き、

その時のレーザ加工屋視点からのお悩みごとを紹介したいと思います。

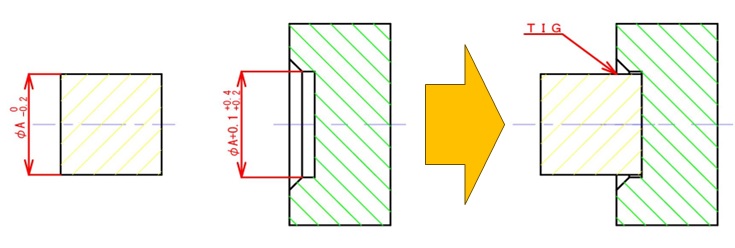

このようなお話の場合、レーザ加工屋が頭を悩ますのは『図面がTIG溶接向け』になっていること。

「同じ溶接なのに何か変わるの?」と思う読者もいると思いますが、

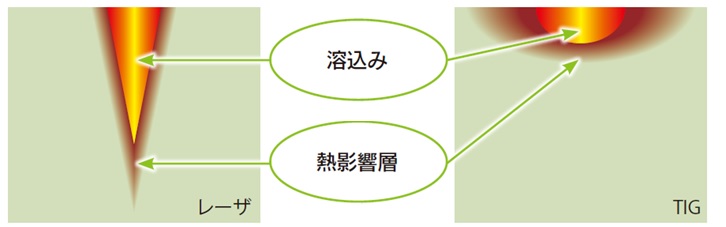

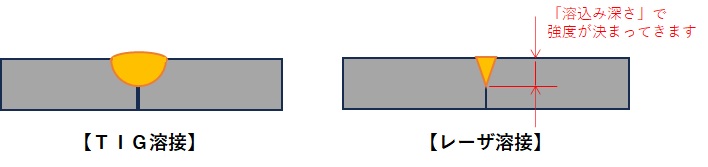

下図のようにレーザとTIGでは熱源の形態が大きく異なります。

【レーザ溶接とTIG溶接の熱源イメージ】

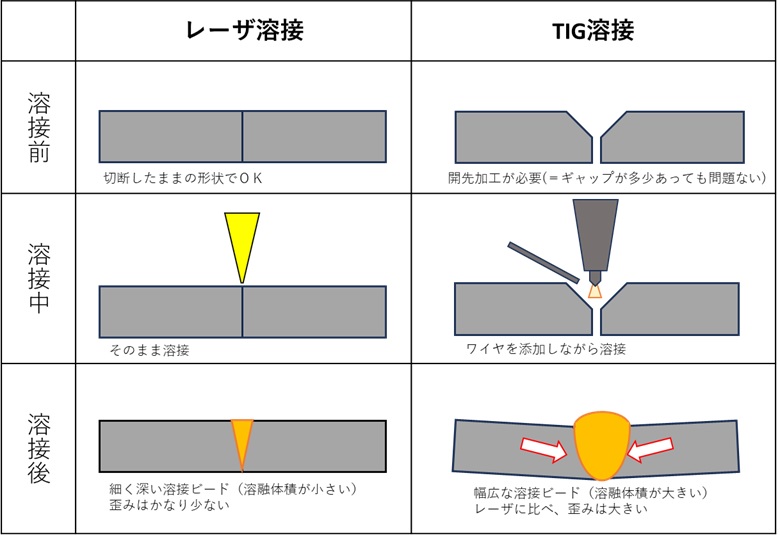

そのため下表のように溶接の出来栄えや生産性・コストなど、それぞれの特徴があります。

施工面においても、例えば平板の突合せ溶接をするうえで、下表のような違いがあります。

何となくレーザ溶接とTIG溶接の違いはご理解いただけたでしょうか?

では、実際にあったレーザ加工屋のお悩みについて紹介したいと思います。

◆事例① C面(開先加工)が入っている~…😿

TIG溶接用の図面では、溶接部に概ねC面(開先加工)が入っています。C面を入れることで必要な強度を確保したり、溶接ワイヤが誘導しやすくなるんですね。

じゃあ、C面が入っている状態でレーザ溶接をするとどうなるか?…こんな感じになります。

レーザ溶接の場合、C面がそのまま残り、奥の突合せ部で溶接されます。つまりC面が大きなアンダーカットになってしまうのです。そのためアンダーカットが破断の「切欠」になってしまう場合があります。

目的に応じてC面を残す場合もありますが、基本的にはC面を無くしていただくようにお願いしております。

◆事例② 隙間が大きい~…😿

TIG溶接は何故かはめ合い寸法(隙間)を大きく取るものが多いんですよ…。「溶接後の精度が出にくそうだな…」ってレーザ加工屋は普通に思ってしまいます。

具体的にはこんな感じ…

TIG溶接はワイヤを添加する溶接なので、隙間があってもワイヤをモリモリ入れれば隙間が埋まっていきます。

対してレーザは基本ワイヤ添加無しの母材同士で溶接するため、隙間を埋めるための材料がありません。

また熱源も小さいため、レーザが隙間をすり抜けてしまいます。

ちなみにC面に隙間が加わると、レーザ溶接はこんな感じになります。

レーザ溶接の場合、溶接にならない場合がほとんどです。

最大隙間は0.1mm程度に抑えていただけると、健全な溶接をすることができます。

(最近はワブリングヘッドなど隙間に強いレーザ加工ヘッドもリリースしております。)

そのためレーザ溶接向きに寸法や公差の見直しをお願いしております。

◆事例③ レーザックス「溶込み深さはどうしましょう?」

お客様「…?」😿

TIGで言う「のど厚」に該当するのが「溶込み深さ」になります。業種や製品機能としての重要度でちゃんと指示がある場合とそうでない場合に分かれると思いますが、大体が「TIG溶接」の指示だけで具体的な指示って入っていないんですよね。

でもレーザ溶接にとって「溶込み深さ」って結構大事なことで、それが溶接部の必要な強度を示すとともに溶接条件を決める基準となります。

TIG溶接って見た目が『豪快!』だから「ちゃんと溶接されている、大丈夫!」って思っちゃうんです、普通に…。

それに比べてレーザ溶接って見た目が『ちゃっちい!』からみんなが「コレ、ほんとに溶接できてるの?大丈夫?」って話になります。

ですので、「溶込み深さは十分確保してますよ~」って話で納得していただいてます。

レーザ溶接の場合、母材同士の溶接が基本となる為、溶接強度のザックリ計算もしやすいです。

単純式では「溶接強度」=「材料の静的強度」×「溶接長」×「溶込み深さ」となりますが、実際には安全係数をかけ合わせて算出すると良いと思います。

ただ、溶接性や熱影響など単純計算では成り立たない場合もあるため、試作等で破壊試験をキチンと実施することをオススメします。

(あくまで溶込み深さの目安に困ったときに参考にしてください。)

設変は大変だけど、メリットも大きいレーザ溶接!😹

工法置き換えの相談窓口として、まずはレーザックスをお尋ねください!

実際に既に流通している製品などは工法変更も難しいとは思います。設変などはまだ融通が利くほうで、実勢は強度評価や腐食評価など「問題がないことを証明する」ことの労力が半端ないですよね…。コスト面でも採算が合うかどうか分からないですし…。

ただ、TIG溶接は技能者の高齢化が著しく、技術的に職人レベルまで育てる必要があるため人材育成に時間を要するのもまた事実であります。先々まで生産が続くような製品であるなら、一度工法置き換えを真剣に考えてみても良いと思います。

レーザックスは一般社団法人 日本溶接協会が監修する「溶接管理技術者」の資格を持ったオペレーターも在籍しており、様々な観点で工法置き換えのアドバイスをしながら進めることができます。

また、断面観察や引張強度試験などの品質評価をすぐに実施できるところも大きなメリットのひとつです。

その後の溶接委託から設備導入のご提案まで、様々な形でお客様をサポートさせていただきます。

|

|

◆◆◆レーザックスは1個の試作・テスト加工からでもOK、ぜひご相談ください。◆◆◆

|

|