スキマ・ギャップでレーザ溶接を諦めていませんか? レーザの弱点を補うアイテムが登場!

スキマ・ギャップでレーザ溶接を諦めていませんか?

レーザの弱点を補うアイテムが登場!

●継手のスキマ・ギャップに弱いレーザー溶接

微小なスポット径に高いエネルギーを集約できるのがレーザー溶接の魅力です。その特性を活かして、高速で歪みの少ない溶接などが実現できますが、スポット径が小さいが故に対象ワークの接手部のスキマやギャップに対しては他の工法に比べて、裕度(許容値)が低くなってしまいます。

●ワブリング溶接で解決

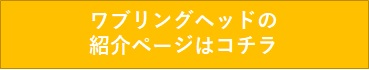

近年、ガルバノスキャナによるワブリング溶接で、スキマやギャップへの弱さは解決しつつありますが、

ガルバノスキャナーは操作が複雑で、イニシャルコストが高額であることがネックとなる場合があります。

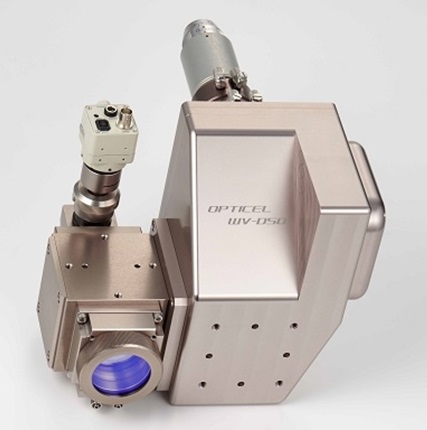

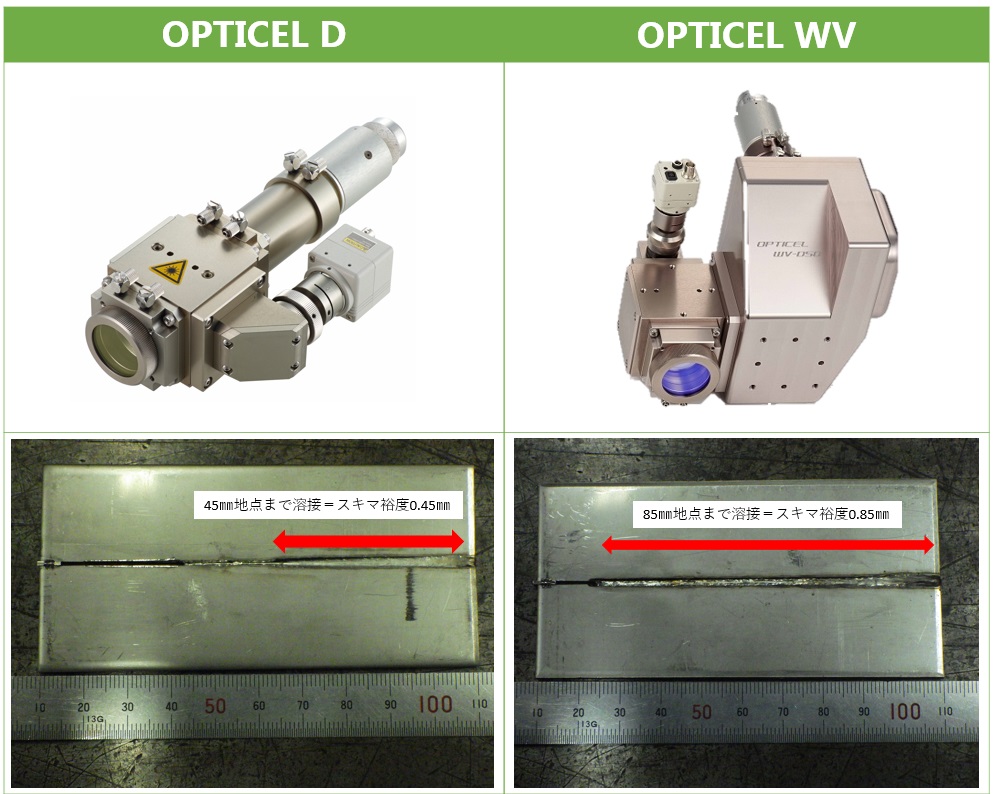

そこでレーザックスはワブリング機能に特化したワブリング専用ヘッド『OPTICEL WVシリーズ』を

リリース。機能を限定的にすることで操作も簡単。すでに多くのお客様にご愛顧いただいております。

|

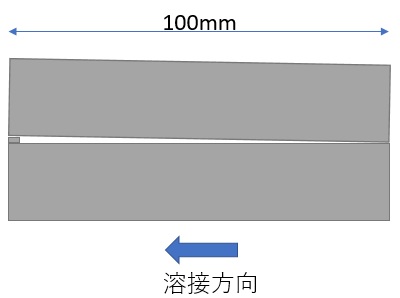

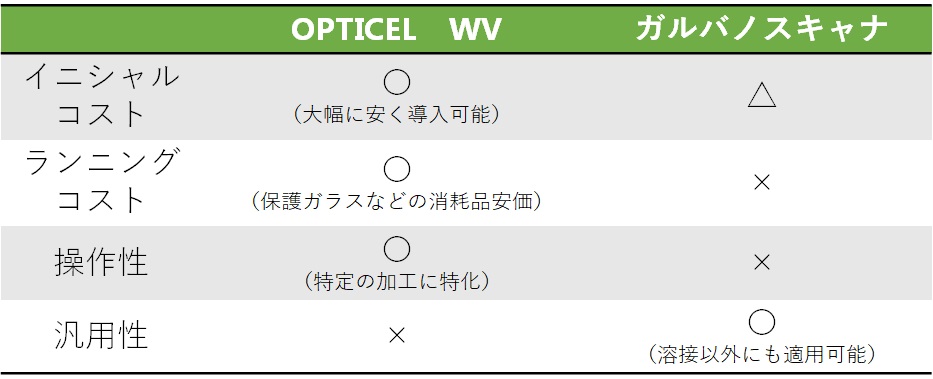

ワブリング溶接の効果を検証するために左図のようなワークを準備しました。 100mm長さのSUS材(SUS304・t3)に1mmのシムを挟んで意図的に0~1mmのスキマを作ります。スキマゼロ側からレーザ溶接し、スキマ裕度(許容値)を測定するというものです。 |

●同一のレーザ溶接条件でデフォーカス溶接とワブリング溶接を比較!

ワブリング溶接のスキマに対する効果を立証!

レーザックスの標準ラインナップであるOPTICEL Dシリーズでディフォーカスによってスポット径を広げる方法(以下、ディフォーカス溶接)と、ワブリングヘッドWV-D50のワブリング溶接でスキマ裕度(許容値)を比較しました。

【レーザ溶接条件】

・スポット径:φ1.5

・レーザ出力:2.5kW

・走査速度:1,500mm/min

| <写真左> デフォーカスによりスポット径をφ1.5まで広げて溶接しました。溶け落ちなしで溶接できたのはスタート位置から45mm地点まで。スキマに対する通常のレーザ溶接の弱さがよく分かります。 |

<写真右> ワブリング径φ1.5で溶接しました。 コチラはスタート位置から85mmの地点まで溶け落ちなしで溶接できました。 ギャップ裕度は大幅に向上しております。 この結果により、ワブリング溶接はスキマに対して大きな効果があることが分かります。 |

|---|

●ワブリング溶接を身近なものに!

レーザックスのワブリングヘッド『OPTICEL WVシリーズ』

◇スキマ・ギャップ対策以外にも様々な効果があるワブリング溶接

ワブリング溶接にはスパッタ、ブローホールなどの溶接欠陥の低減、高輝度シングルモードレー ザとの組み合わせで高反射材(アルミ・銅など)への幅広なビードの溶接が出来るなど、スキマ・ギャップ対策以外にも様々な効果が期待できます。

◇お求めやすい価格でワブリング溶接が導入できます

ワブリングヘッド『OPTICEL WVシリーズ』は、ワブリング溶接に特化したユニットのため操作が簡便な仕様となっております。またガルバノスキャナと比較し、イニシャルコスト・ランニングコスト(消耗品)の両面でお求めやすくなっております。

|

|

●導入前の加工実験でさらに安心!

今回ご紹介したOPTICEL WVシリーズは、横浜市港北区にあるレーザテクニカルセンターにてお試しできます。レーザ加工設備だけでなく、試料切断機やマイクロスコープなど評価設備も充実。経験豊富なオペレータが加工実験をサポートし、お客様の課題解決のためのお手伝いを致します。 また、実験結果はプロセスを含めたレポートとして提供します。設備導入を検討する際は実験結果に基づき、最適なレーザ機器をご提案致します。

|

|

| レーザックスは評価設備も充実。加工品質の確認をその場で実施することができます。 | レーザックスは汎用設備で様々な実験に対応可能。長年の経験から汎用治具も充実しており、直ぐに実験を行うことができます。 |

♦♦♦レーザックスは1個の試作・テスト加工からでもOK,ぜひご相談ください!♦♦♦

|

|