老舗のレーザ加工屋がまさかの他工法推し!? レーザックスだから可能な【電子ビーム加工】とは!?

メカトロニクス情報誌『MECHATRO+(PLUS)』に

レーザックスが掲載されます!

三菱電機FAシステム事業本部産業メカトロニクス事業部様が発行している情報誌

『MECHATRO+(PLUS)』の最新号Vol19にレーザックスが導入した電子ビーム溶接機を中心としたエピソードが掲載されることとなりました。

最新記事は近日掲載されます。お楽しみに~!

URL https://www.mitsubishielectric.co.jp/fa/jpsup/mecha/plus/index.html

そんなワケで勝手な都合で申し訳ありませんが、今回は掲載記念として電子ビームの記事をアップさせていただきます!

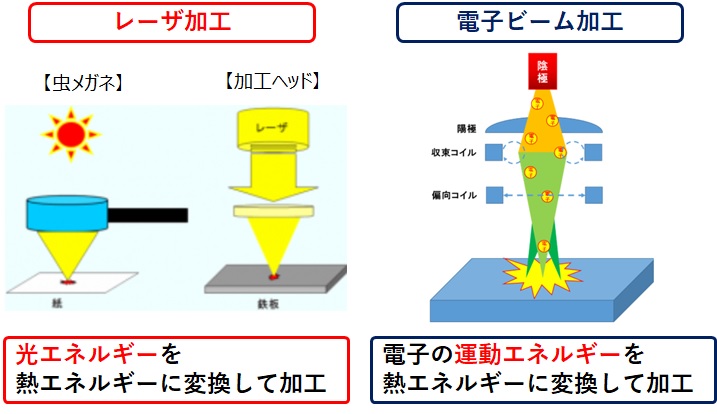

レーザと電子ビームの違い

どちらの加工も「材料が温まる」ことで加工を行うことができます。つまり材料が「熱エネルギー」を持つことで加工ができるのですが、その熱エネルギーに変わる前の材料に投入するエネルギーが異なります。

レーザは「波長をそろえた光のエネルギー」、電子ビームは「電子を衝突させる(運動)エネルギー」を熱エネルギーに変換して加工しています。

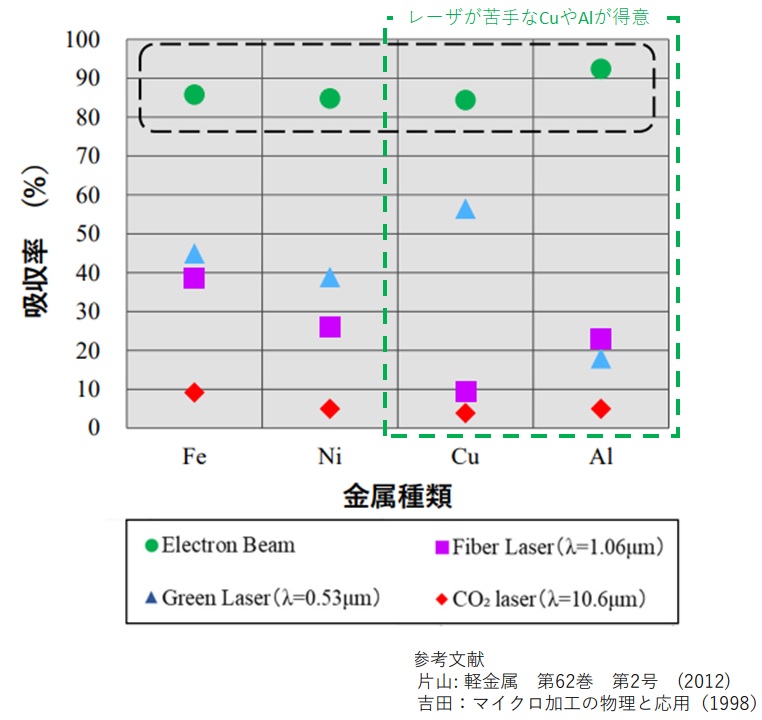

レーザは光の3原則(反射・透過・吸収)のうちの「反射」の影響が否めないためエネルギー損失が多少なりとも出てしまうのですが、電子ビームはエネルギー損失が少ないのが特徴です。

●レーザと電子ビームの比較について詳しく知りたい方はコチラもご覧ください!

レーザ屋が語ります!レーザ屋で出来ます!レーザ溶接と双璧を成す電子ビーム溶接!

★真空を必要とする電子ビーム

ただし、電子ビーム加工には真空環境が必須となります。

理由として、電子ビームの照射方向に気体分子があると電子の散乱が起きてしまうため

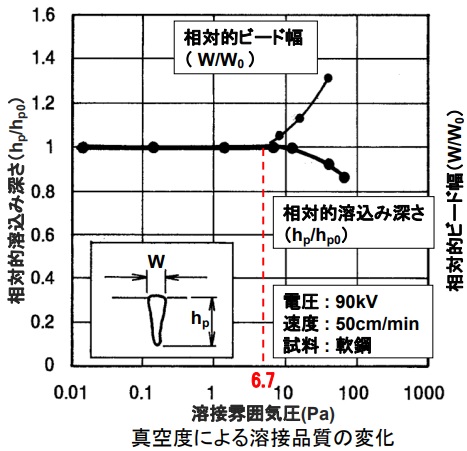

収束が上手くできず、下図のように十分な溶込み深さが得られなくなります。

安定した溶接品質を得るには6.7Pa以下の真空度を確保しないといけません。

電子ビーム加工では「真空引きの時間を要する事」がデメリットと捉えられ敬遠されがちですが、実は多くのメリットもあるのです。

今回はネガティブをポジティブに変える情報をお伝えしたいと思います。

★真空のメリット

◆メリットその1.空気が少ない

溶接において「空気」の存在は非常に厄介なものです。

溶接中の高温活性された金属は空気中の酸素や窒素と反応して酸化物や窒化物を作りやすくなります。酸化物や窒化物が形成されるとその部分は硬化して脆くなるため、レーザ含め一般的な溶接では不活性ガスを用いたシールドガスで雰囲気を作り、金属と空気の接触を遮断します。

おそらくチタンやタンタルなどを溶接されたことのある方は、シールドガスの重要性と施工における苦労を経験されているかと思います。

(弊社でも苦労話がわんさか出てきます・・・)

その点、電子ビームの場合は真空=空気が無い(少ない)環境で溶接することになるので酸化や窒化を気にすることなく溶接することができます。おそらく施工面で苦労された経験があるとそのメリットは大きいと感じるでしょう。

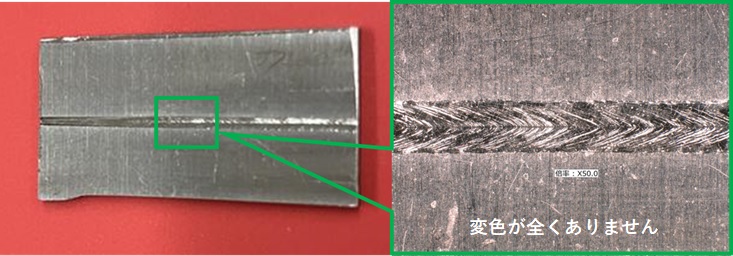

今回は「ニオブ」を使った電子ビーム溶接を紹介します。

ニオブの溶接で難しいのは「①非常に高い融点であること」「②高温になると様々な物質と反応して脆くなる」ところにあります。①に関してはレーザも適応できますが、②に関しては非常に苦労します。①②を同時解決できるのが電子ビーム。非常に高品質な溶接が可能です。

◆メリットその2.気圧が低い

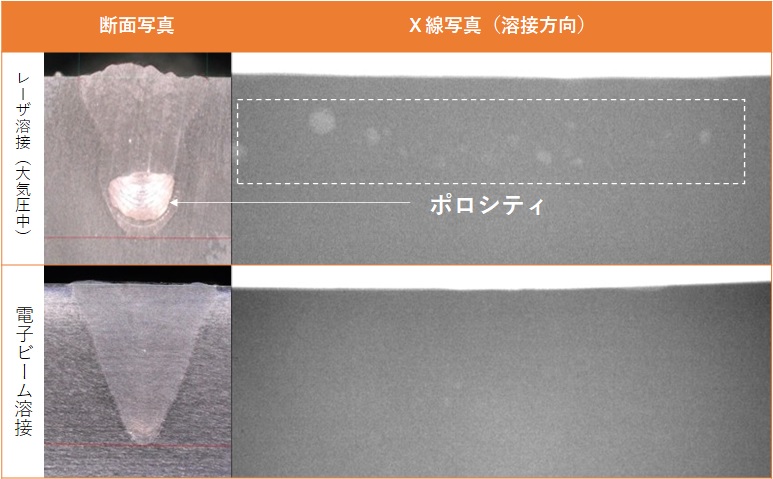

少し難しい話になりますが、深い溶込みが得られるレーザや電子ビームなどの高エネルギービーム溶接では溶融池内に多数の気泡が発生しやすくなります。発生した気泡が凝固時に閉じ込められ残ってしまいポロシティと言う溶接欠陥となってしまいます。

ただし、上記は「大気圧中での溶接」でのことのようです。

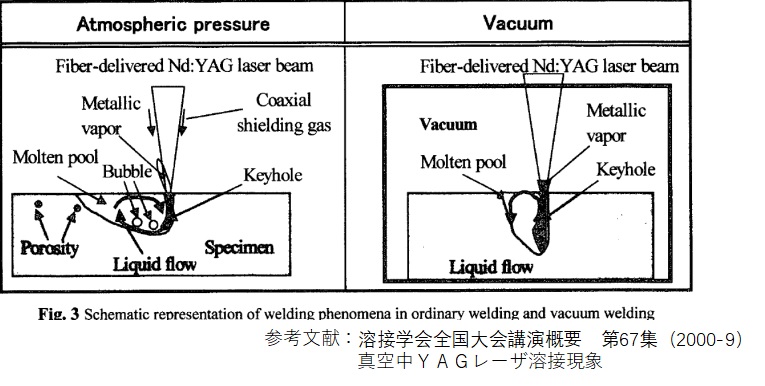

下図は大気圧中と真空中でレーザ溶接を実施したときの溶融池の対流を比較した資料となります。

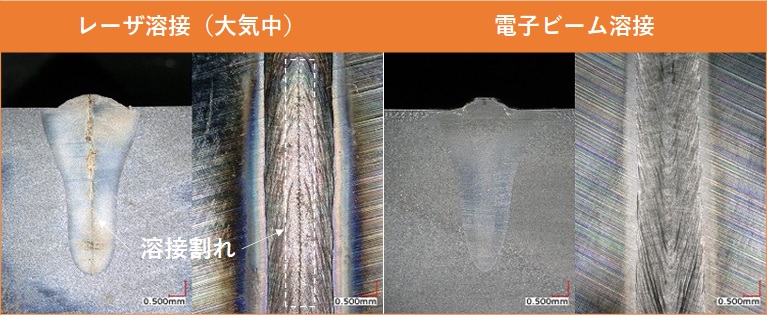

真空=気圧が低くなることで対流方向が変わり気泡が抜けやすくなっているのが分かります。実際に「レーザ溶接(大気圧中)」と「電子ビーム溶接」でポロシティ残存状況を比較してみました(材料はA5052を使用)。

ポロシティ残存の差が顕著に見受けられます。特にポロシティが残存しやすいアルミ材料の溶接におススメです。是非お試しください。

◆メリットその3.冷却速度が緩やか

真空では気体分子が少ないので空気の対流による熱伝達が弱まります。この為、熱の拡散が起こりにくく溶接後の冷却速度が緩やかになります。

冷却速度が緩やかになることで「溶接割れ」を抑制する効果を得ることができます。

実際に「レーザ溶接(大気中)」と「電子ビーム溶接」で高炭素鋼であるS50Cをビードオンプレートしたときを比べてみました。

電子ビームでは溶接割れの無い健全な溶接ビードを得ることができました。

溶接割れを起こしやすい材料は電子ビームを使ってみるのもいいかも?是非お試しください。

いかがでしょうか?

大気(空気)の影響がいかに大きなものか、この記事を書いて改めて感じ取ることができました。真空にすることで時間はかかってしまうけどメリットもたくさんあるんですね~。

★エネルギー吸収の差も顕著

先にも記しましたがレーザは反射の影響があるのに対し、電子ビームは「電子の運動エネルギー」なので材料反射がほとんどありません。下表にもあるようにに投入エネルギーの80~90%が材料に吸収されます。

そのため一般的にはレーザが苦手とする「銅」や「アルミ」でも問題なく加工することができます。

レーザックスで両方試せます!

|

レーザックスでは様々なレーザを所有しており、お客様のご要望に合わせて最適設備で対応させていただいております。 その中には「レーザでは加工が難しい」「もっと高品質な溶接がしたい」などのご要望に対し、電子ビームを提案する事例もございます。 レーザックスのモットーは『ご要望(要求)に対して最適な加工方法、設備を提案すること!』です。 勿論その中の一つに電子ビームも含まれております。 どの様な加工でも、先ずはお声掛けください。 |

★電子ビーム、レーザ溶接のいろいろを試してみてください!

加工試験・受託加工のご依頼をお待ちしております!

溶接の試験や試作の現場で一番気になるのは「溶接品質の確認」ですよね?

レーザックスでは試料切断機やマイクロスコープなど評価設備も充実。溶接箇所の断面観察も経験豊富なオペレータが直ぐ対応。その場で確認できることはもちろんのこと、実験結果はプロセスを含めたレポートとして提出しています。また、設備導入を検討する際は実験結果に基づき最適な機器をご提案いたします。

|

|

|

◆◆レーザックスは1個の試作・テスト加工からでもOK、ぜひご相談ください。◆◆

|

|