教えてレーザックス!第3弾! レーザソムリエにお任せ!レーザ波長だけではない「CW」「PW」のすゝめ

♦レーザの入熱制御や発振形態で使われるワードです!

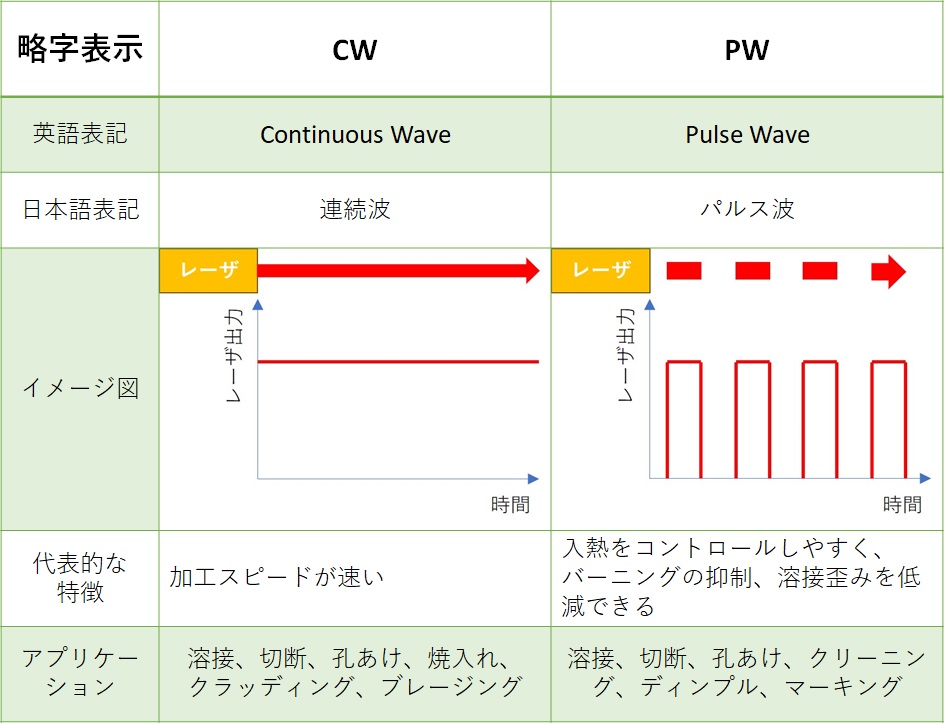

世間ではCW→ ClockWise(時計回り)やPW→ PassWord(パスワード)の略で使われますよね?ところが、レーザ業界では「レーザがどのように照射されているか」を示すワードであり、CWは「連続的にレーザを照射している状態」、PWは「レーザを出している時間と止めている時間があり、交互に周期的に繰り返して照射している状態」を示します。ちなみにCWは「Continuous Wave」の略、PWは「Pulse Wave」の略です。

下表にCWとPW、両者の違いについてまとめました。

PWは、入熱量をコントロールするために意図的にCWをPW制御すること(疑似パルスやパルス変調と呼びます)もあれば、レーザ発振器自体がPW仕様になっている「PWレーザ」もあります。

次にCWのメリット、PWにするメリットを説明します。

♦CWにするといいこと「加工スピードが速くなる!」

CWは連続してレーザを出し続ける状態で加工をする為、高速な加工が可能となります。

こちらの動画は、鉄パイプのレーザ溶接動画です。CW、PWそれぞれの加工スピードを比べてみました。

いかがでしたか?見ての通りCWは非常に加工スピードが速いですね。

材質との相性もありますが、CWによる高速加工を活用することで生産性を向上させることが可能です。

ところで、なぜPWはCWより速度を上げることができないのでしょうか。

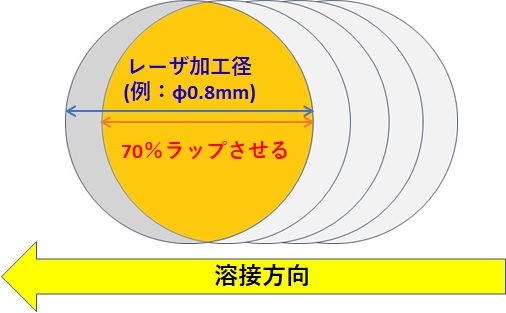

PWはパルス状にレーザ照射のON/OFFを繰り返す事になる為、切断や溶接加工を実施する際にはそのパルスで線で繋ぐ必要があります。溶接時では70~80%程度はラップ(重複)させるのが一般的です。

下図に溶接時のラップのイメージを示します。

例えば、周波数:200Hz(200回/秒間) レーザ加工径:Φ0.8㎜ ラップ率70%とすると

(Φ0.8㎜x(100%-70%))x200Hz = 48mm/sec = 2,880mm/min

※70%ラップさせるのでレーザ加工径の30%ずつ進んでいく、ということになります。

速度を上げるにはレーザ加工径を広げる もしくは周波数を上げるということになります。

ラップが不足する場合には安定した品質を得るのは難しいです。

その点、CWでは連続してレーザを照射する為、切断品質や溶接品質(溶け込み深さなど)が得られる速度と出力であればPWに比べて速度は上げやすいと言う事になります。

続いて、PWにするといいことについて2点説明いたします。

♦PWにするといいこと①「熱のこもりを抑えることが出来る!」

CWは連続してレーザを照射する発振形態の為、「熱を常に入れ続ける加工」になると言えます。

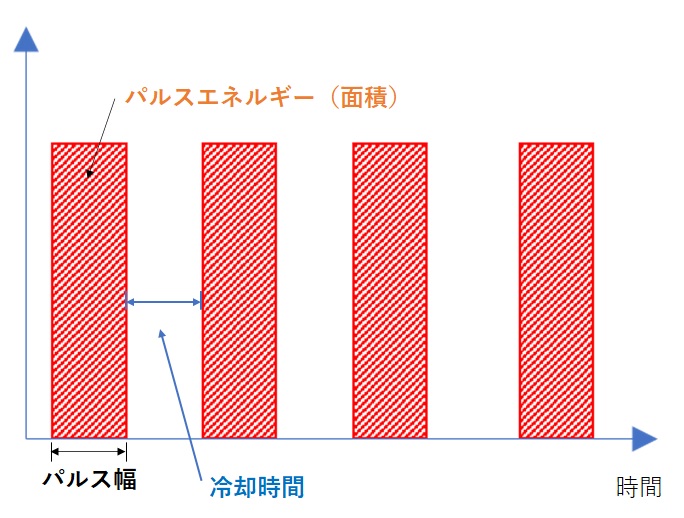

一方PWはレーザのON/OFFを繰り返し照射する発振形態であり、レーザOFFの時に「冷却時間」ができます。

イメージは下図となります。

PWにすることによって加工物への熱のこもりを抑えることが可能になり、薄板の溶接など歪みやすい加工アプリケーションや、過熱によるバーニングが発生するリスクを抑えることに効果があります。

♦PWにするといいこと②「低い平均出力ながら、高いピーク出力を得ることが出来る!」

レーザ出力には「ピーク出力」と「平均出力」があり、平均出力とピーク出力には下式の関係にあります。

平均出力=パルスエネルギー×周波数=ピーク出力×パルス幅×周波数

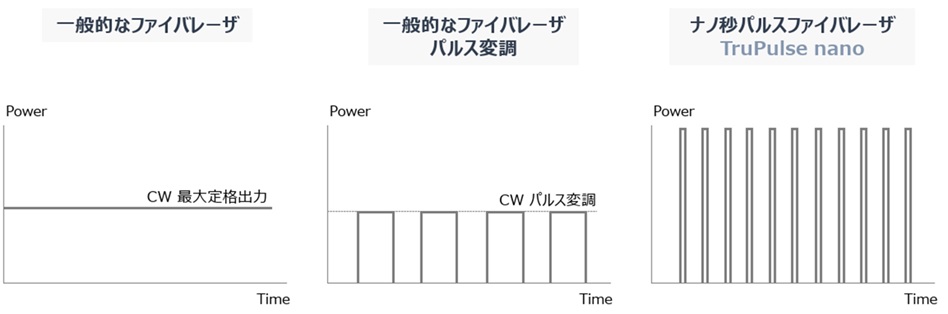

「PWレーザ」は主としてこちらのメリットを活かしており、上式の関係から「パルス幅を短くし」「高いピーク出力を得る」ことで、低い平均出力ながら高い加工性能を保持しています。

一方CWの場合、いいことその①で示したイメージ図の「赤い部分が連続的につながっている」と考えると 「ピーク出力」イコール「平均出力」になります。

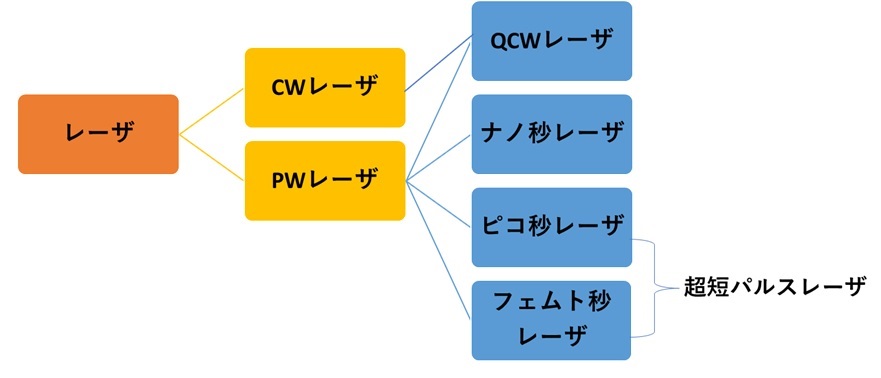

CWレーザとPWレーザの特徴・分類は下図となります。

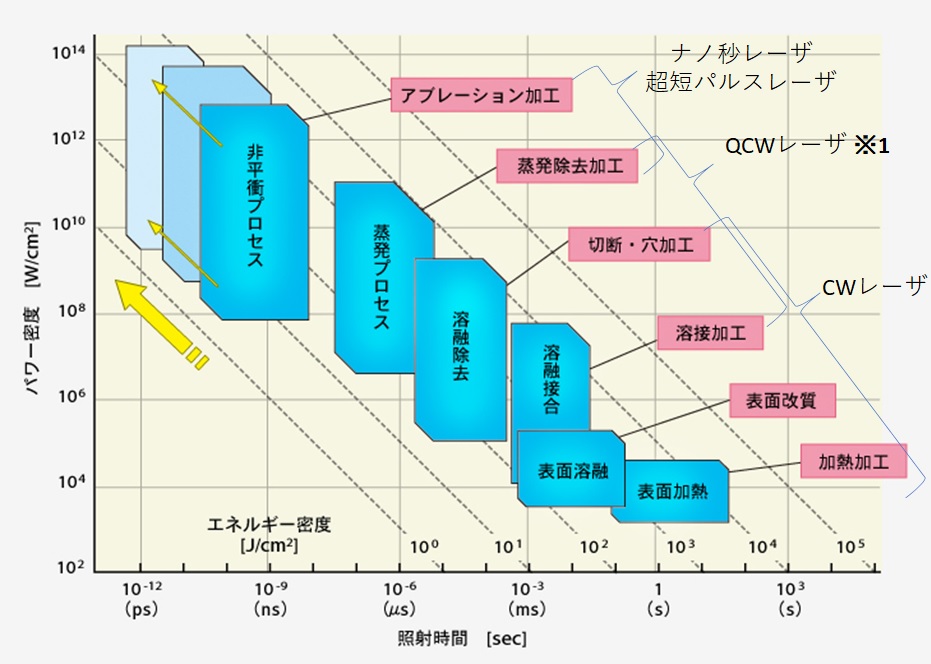

◆アプリケーションによって適切なレーザの選択が重要!

※1.準連続発振(Quasi Continuous Wave)の略称。1パルスあたりの時間幅がミリ秒程度のレーザ発振器で、IPGフォトニクス社がQCWファイバーレーザシリーズとして多種類展開しています。

レーザ発振形態とアプリケーションは大まかに上図のような分類となります。

溶接を中心とした幅広いマクロ的な加工をメインとするならCWレーザ、深い孔あけ加工を中心に切断・溶接も網羅したいならQCWレーザ、微細な加工をメインとするなら短パルスレーザの選択となります。

レーザックスでは各種レーザを取り揃えており、アプリケーションに応じたレーザで加工対応します。 次に発振形態ごとのレーザックス保有設備を加工サンプルと併せてご紹介します。

◆レーザックス保有設備と加工サンプル紹介【CWレーザ編】

<CWレーザでのサンプル事例>

こちらは、タービンブレード先端翼へのステライト粉末肉盛り溶接のサンプルです。

薄肉である先端翼の耐熱・耐摩耗性を向上させる為にステライト粉末を添加しながら部分的な肉盛り溶接をしています。

加工目的が表面改質で肉盛り高さを揃える必要がある為、一定出力でレーザを照射し続けるCWが適しています。

弊社では高出力のCWレーザを所有しており、高反射材かつCWでないと溶接不良が起きてしまうA5052等のアルミニウム合金の溶接にも適しています。

<レーザックス保有 CWレーザ発振器(一例)>

本社:TRUMPF社製ディスクレーザ発振器 TruDisk6001 最大出力:6kW |

LTC:IPG社製ファイバーレーザ発振器 YLS-10000-S2T 最大出力:10kW |

◆レーザックス保有設備と加工サンプル紹介【QCWレーザ編】

<QCWレーザでの加工サンプル事例>

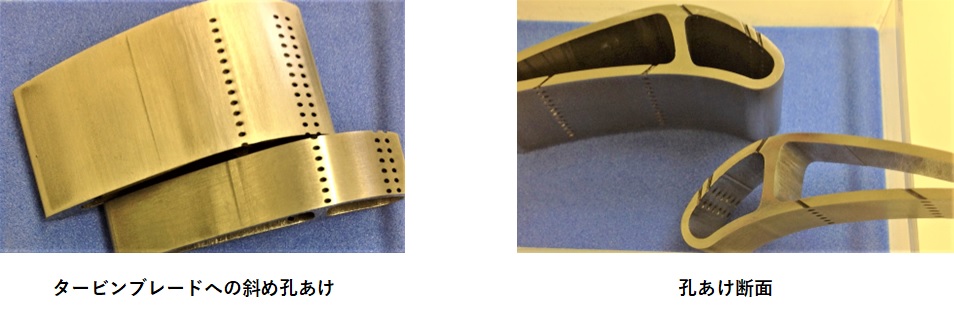

こちらは、航空機部品のタービンブレードを模擬したSUS304への斜め孔あけ加工のサンプルです。

板厚が厚く、高いピーク出力を必要とします。また、孔数も多く入熱が多いCWではワークに熱がこもり、 バーニングが発生する恐れもあります。

その為、QCWレーザを使用してパルスで加工をします。弊社に導入されているIPGフォトニクス社製QCWレーザは、CWの10倍のピーク出力を得ることが可能な発振器であり、深孔あけ加工には最適です。

レーザックスでは、これまで数々のIPGフォトニクス社製QCWシリーズの発振器を導入しており、深孔あけ加工から微細な溶接まで、幅広いジャンルの加工に対応しております。

<レーザックス保有 IPGフォトニクス社製QCWレーザ発振器(一例)>

本社:ファイバーレーザ発振器 YLS-600/6000-QCW 平均出力:600W ピーク出力:6kW |

本社<C:ファイバーレーザ発振器 YLR-150/1500-QCW 平均出力:150W ピーク出力:1.5kW |

IPGフォトニクス社製 QCWレーザについてもっと詳しく知りたい方はコチラ!

レーザックス本社工場(愛知県知立市)に『YLS600/6000ーQCW』が導入されました!

◆レーザックス保有設備と加工サンプル紹介【ナノ秒レーザ編】

<ナノ秒レーザでの加工サンプル事例>

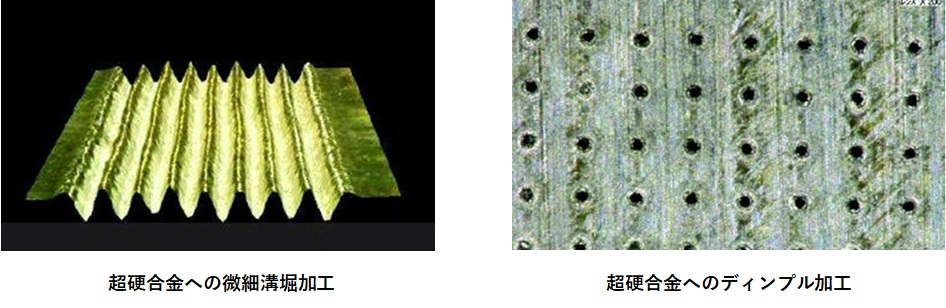

こちらは、超硬合金への微細溝堀加工・ディンプル加工のサンプルです。

溝深さ・ディンプル深さ共に約36μm程度の非常に微細な加工を実施しました。

これほどの微細な加工を実現する為には、非常に短いパルス幅での加工でワークに与える熱影響を小さくする必要があります。

そんな微細加工に対応するべくレーザックス本社(愛知県知立市)では、2023年4月よりナノ秒レーザ「TruPulse2020 nano」を導入。これまでレーザテクニカルセンター(横浜市港北区)でしか対応出来なかった 微細加工への対応の幅が広がりました。

<レーザックス保有 ナノ秒レーザ発振器>

本社設備:TRUMPF社製ナノ秒レーザ TruPulse2020 nano 出力~200W |

LTC設備:IPG社製ナノ秒レーザ YLP-30 定格出力:30W ピーク出力:20kW |

ナノ秒レーザについてもっと詳しく知りたい方はコチラ!

レーザックス本社工場(愛知県知立市)に導入決定‼ TRUMPF社製 ナノ秒パルスファイバーレーザー『TruPulse2020nano』とは?何なの??