切断だけじゃない!レーザ加工の十八番! レーザ孔あけ加工のすゝめ!

◆レーザ孔あけ加工は「こんな理由」で、

幅広い分野で利用されている工法です!

レーザアプリケーションのひとつである「孔あけ加工」は、その特徴から幅広い分野で利用されている工法です。

他の孔あけ工法と比較しながら見てみましょう。

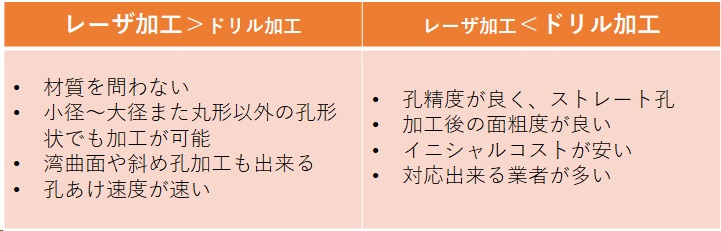

●レーザ孔あけ加工の特徴

・従来のドリル加工では困難な硬い材料(セラミックスや超硬、チタン合金)や、

粘りのある金属(Ni合金)でも加工が出来る。

・樹脂やゴムなどの柔らかい材料でも加工が出来る。

・放電加工では出来ない非電導材料の加工が出来る。

・小さい孔径から大きな孔径、丸形以外の形状まで自在に加工出来る。

・薄板から厚板まで板厚に依存されずに対応出来る。また、板厚に対する孔あけ速度が十分に速い。

・湾曲面への孔あけや斜め孔あけが出来る。

・非接触加工であるためツール摩耗が無く、クーラントも不要なためランニングコストに優れている。

また、加工後の後処理も楽。

●ドリル加工との比較

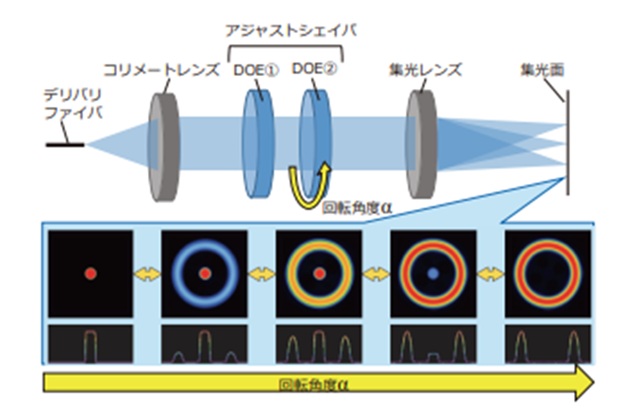

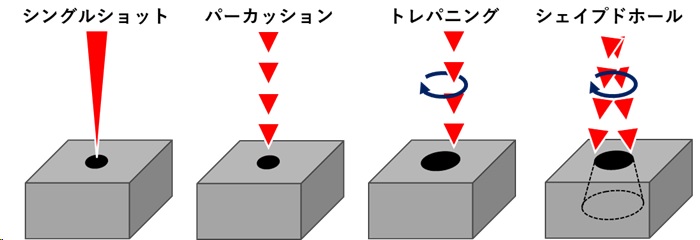

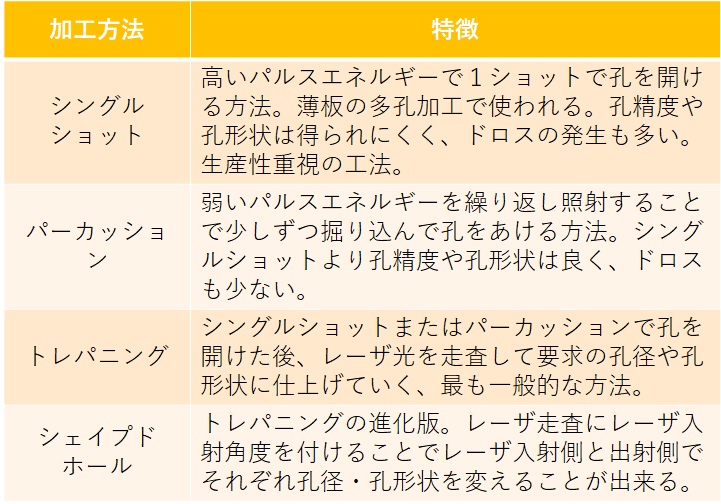

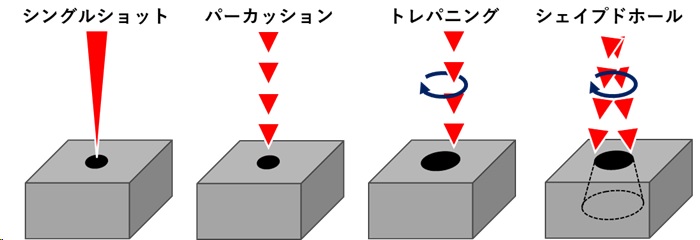

◆レーザ孔あけ加工でも、色々なやり方がある!

シングルショット~シェイプドホールまで特徴をご紹介!

レーザを使った孔あけも色々な方法があります。かなり凝ったものは特殊な光学系を用いたものまでありますが、

今回は一般的な加工方法についてご紹介します。

シングルショット(動画) |

シェイプドホール |

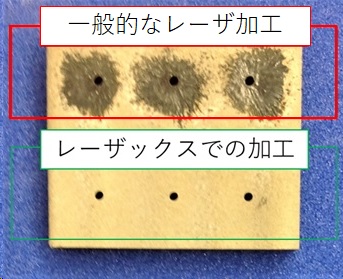

◆レーザックスではこんな加工をしています!

孔あけ加工事例のご紹介!

では、実際にどんなものにレーザ孔あけ加工が適応されているのか?レーザックスの事例を紹介します。

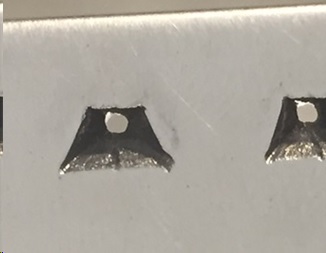

●サーマルバリアコーティング素材への孔あけ

|

サーマルバリアーコーティング(以下、TBC)を有する素材へのレーザ孔あけでは、ピアッシング(最初に貫通するまでの間)の際に素材表面へのドロスの付着があるとTBC効果に影響を及ぼします(写真上部)。 レーザックスでは独自のピアッシング方法で、TBCへのダメージの少ない孔あけ加工が可能です(写真下部)。 |

|

航空機部品やガス・タービンブレード等「流体」に関わる器機部品は曲面が多く、又高温にさらされる為、冷却孔をあける必要があります。 その際、ドリル等接触加工で孔あけを行おうとすると、刃先が逃げてしまい加工は困難となりますが、非接触加工であるレーザ加工を用いれば曲面への加工が可能な上、孔の角度も遮蔽物・加工ヘッドの干渉が無い限り幅広くふる事ができます。 |

レーザックスでは本社工場(愛知県知立市)及びレーザテクニカルセンター(横浜市港北区)の2拠点に約30台のレーザ加工設備を保有しており、試作加工から小ロット加工対応、設備導入のご提案まで様々な形でお客様のニーズに対応しております。

今回はレーザ孔あけ向けの保有設備をご紹介します。

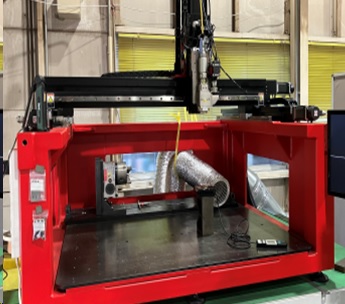

●Laserdyne795+QCWファイバーレーザ

|

■基本仕様 ・定格出力:2kW ・最大ピーク出力:20kW ・稼働ストローク:X:2,000mm Y:1,000mm Z:1,000mm C:±450°D:±150° ■主な特徴 ・高いビーム品質とムラのない出力で安定品質 ・三次元形状部品に高速孔あけ、斜め孔あけ可能 ・11°~の浅い角度での孔あけ、切断も可能 ・低電力消費のエコ設計 ■用途 ・薄板~中厚板の孔あけ加工 ・厚板への高アスペクト比孔あけ加工 ・斜め孔加工 |

|

■基本仕様 ・定格出力:600W ・最大ピーク出力:6kW ・稼働ストローク:X:900mm Y:600mm Z:440mm B:±100°C:無限大 ■主な特徴 ・小サイズ製品の三次元加工 ・システム導入検討に最適な一台 ■用途 ・薄板~中厚板の孔あけ加工 ・精密切断加工 ・精密溶接加工 |

|

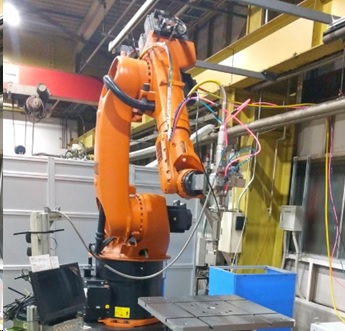

■基本仕様 ・定格出力:1,500W ・最大ピーク出力:1.5kW ・稼働ストローク:ロボットリーチ:2,033mm ポジショナー:±360° ■主な特徴 ・6軸ロボット+ポジショナーの同期制御により 三次元形状部品に対応 ■用途 ・薄板~厚板の孔あけ加工 ・3D切断加工 ・3D溶接加工 |

レーザックスの保有設備はコチラ!

→レーザ加工設備のご案内(愛知県知立市:本社工場)

→レーザ加工設備のご案内(神奈川県横浜市:レーザテクニカルセンター)

◆レーザックスは孔あけ加工だけじゃなく、溶接や切断など様々なアプリケーションをお試し出来る『レーザ加工』のジョブショップです!

レーザックスは孔あけ加工だけでなく、溶接・切断・肉盛り・熱処理・マーキングなどレーザを使ったアプりケーションは何でもこなすジョブショップです。試作開発から小ロット量産まで、さまざまなレーザ加工のご依頼にお応えします。