レーザ加工システムを導入する

加工ヘッドの選定

弊社製レーザ加工ヘッド(OPTICEL D/A)の選定において、下記の様なお引き合いをいただくことがございます。

・加工ヘッドの見積をください。

・OPTICEL D30Sの見積をください。

・SUS304 t0.5mmを切断できる加工ヘッドの見積をください。

ただし、上記の情報のみでは見積ができず、用途やレーザ発振器にマッチしたものを選定し、

加工ヘッドの仕様を確定した上で見積提出が可能となります。

加工ヘッドの仕様を決めるには、下記の様な情報が必要となります。

・レーザ発振器の仕様 (レーザ波長、最大出力、ファイバー径、レーザ光の拡がり角等)

・加工点スポット径

・ノズル要否

・同軸カメラや液晶モニタの要否

・カメラの視認エリア 等

Step 1~5まで順を追って確認してみましょう。

Step 1. レーザの最大の出力は?

使用するレーザの最大出力から加工ヘッドのベースモデルを選定します。

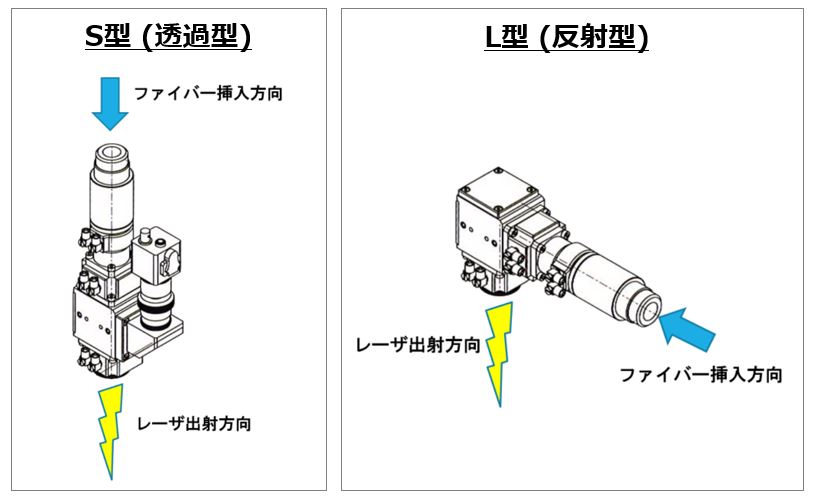

Step 2. 加工ヘッドのスタイルは?

オプション(同軸カメラユニット・パワーモニタセンサユニット)の有無や加工ヘッドを取り付ける設備の制約を基に加工ヘッドのスタイルを選定します。

♦ オプション:有り

♦ 加工ヘッドを取り付ける設備内の高さ制約の確認

⇒ S型 または L型を選択

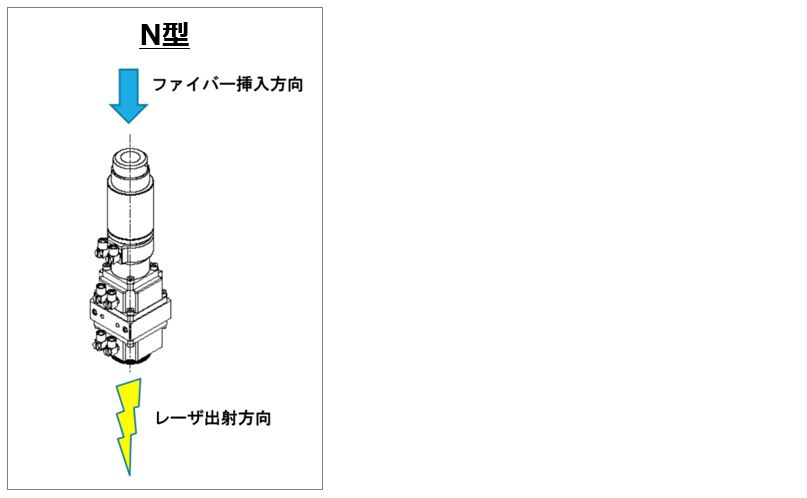

♦ オプション:無し

⇒ N型を選択

Step 3. 光学系の選定

下記の式を使って、光学構成を選定します。

■必要な数値

1. 発振器のファイバーコア径:φ 2. コリメーションレンズ f値: fc

3. フォーカシングレンズf値: ff 4. スポット径

スポット径 = φ × ff ÷ fc

加工品質確認や光学構成を選定するにあたって、当社での試験を実施されることを推奨します。

Step 4. ノズルの選定

溶接・切断といったアプリケーションからノズルの選定を行います。それぞれのノズル特徴は下記をご参照ください。

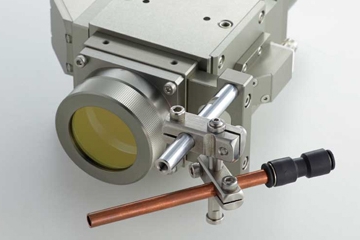

切断用同軸ノズル

切断の場合、レーザで溶かした溶金を高圧ガスの力で吹き飛ばす必要があります。そのため、よりレーザ照射部に近付ける事が出来る切断用同軸ノズルを使用します。溶接よりも高圧のガスを吹き付けます。

溶接用同軸ノズル

例えば、四角い箱の上面蓋を溶接する際にワークを固定したまま加工ヘッド走査にて溶接を実施する場合、溶接線の方向性が変化します。同軸にガスを吹き付けることで、溶接線の方向性が変化しても、ガスを同じように吹き付けることができ、加工品質変化の少ない溶接が可能となります。こういったケースに溶接用同軸ノズルは適しています。

サイドガスノズル

例えば、円筒形状の外周部を溶接する際に、加工ヘッドを固定したままワーク回転にて溶接する場合、溶接線の方向性が変化しません。その場合には、斜め方向からガスを当てられるサイドガスノズルを使用します。

Step 5. 観察系オプションの選定

カメラやパワーモニタセンサ等の観察系のオプションもございます。必要に応じて、選定します。

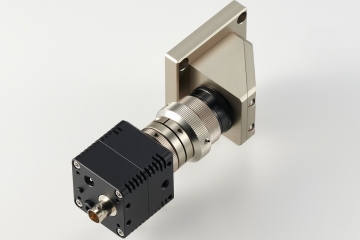

同軸HDカメラユニット

加工点を同軸で撮影し出力することが可能なカメラです。

モニタ上で映像を確認しながら、正確な位置合わせを行なう事が可能です。デジタルカメラを採用し、クロスラインを表示させる機能も搭載されています。

パワーモニタセンサ

レーザ出力をモニタするセンサです。モニタアンプを通すことで、電流信号を電圧信号に変換してアナログ出力することができます。

※使用可能な発振器はこちらをご確認ください。

※別途モニタアンプが必要です。

加工ヘッドの選定方法は、お分かりいただけましたでしょうか?

当社では、上記の標準的なヘッド以外にもお客様のご要望に応じて、カスタマイズも行っております。

それでは、お見積依頼をお待ちしております!