レーザの当て方

重ね継手溶接

|

|

高エネルギー熱源であるレーザーなら、上板を突き抜けて下板まで一気に金属を溶融することが出来ます。 そのため、スポット溶接のような両側からのアクセスが必要なく、片側アクセスで溶接することができ、「生産設備のスリム化」や「設計のしやすさ」など、設計面での自由度が高くなります。

■レーザーによる重ね継手溶接のメリット

<薄板から厚板まで、適応範囲が広い>

レーザーは制御しやすい熱源であり、

厚板同士の重ね溶接をを1パスで溶接することも出来れば、

t1.0以下の薄板同士の重ね溶接も高品質で溶接することが出来ます。

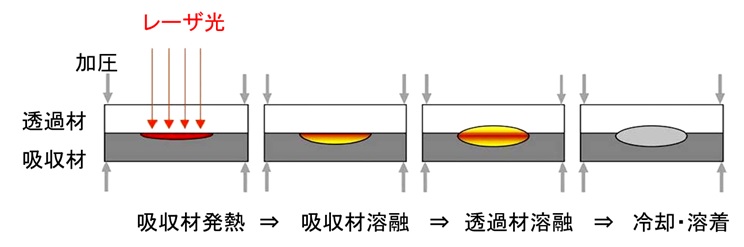

<樹脂のレーザー溶着も出来る>

樹脂の接合方法にレーザーが使われているのはご存知でしょうか?

レーザーの性質を活かし、上板を「光が透過する材料」下板を「光が吸収する材料」

で組み合わせることで上板と下板の合わせ部が溶け、接合する技術です。

接着剤の使用や乾燥工程が不要となり、製造工程のスリム化や製造コストを削減することが可能です。

【レーザー樹脂溶着の原理】

■レーザックスの加工事例

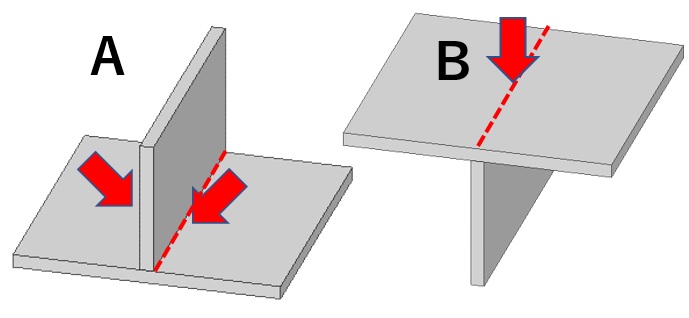

| <T字継手の重ね継手溶接> T字継手の場合、通常、右図Aのように裏表の2箇所を『隅肉溶接』する必要があります。 ところが、右図Bのように『重ね継手溶接』にすることで1箇所の溶接で済み、工数を大幅に削減することが出来ます。 |

|

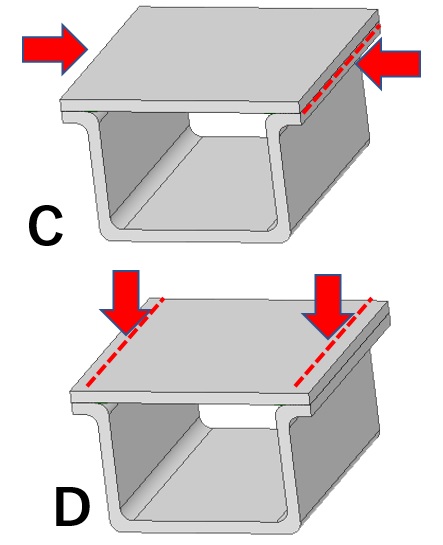

| <ハット形状溶接品の施工改善> 板材とハット形状のプレス品の接合で右図Cのように『突合せ溶接』をすると、2方向からのアクセスが必要となり、ワーク回転などの機構が必要となります。 ところが、右図Dのように『重ね継手溶接』にすることで、1方向からのアクセスで済むため施工方法がスリム化され、コスト削減に結びつけることが出来ます。  |

|

レーザ加工なびTOPへ