レーザ加工の適用事例

このページでは、レーザ加工が適用されている業界や、レーザックスの適用サンプル事例についてご説明いたします。

【目次】

◆自動車

◆航空宇宙

◆医療

◆エネルギー

①自動車

| レーザという高密度のエネルギービームによる材料加工がもたらす、低歪で熱影響の少ない溶接は、自動車部品製造への適用事例が大部分を占めています。 また、溶接以外でも切断、孔あけ、焼入れ、肉盛などの用途でもレーザが使われています。アーク溶接やボルト締結、カシメなどレーザ以外の方法からレーザ溶接への置き換えをお考えの技術者の方へ、レーザックスでは加工のご相談から試作対応、さらには加工システムの提案まで幅広くソリューションを提供いたします。 |

|

★銅のバスバー溶接

|

用途:燃料電池、電子基板回路 大容量の電流を流すには銅板形状のものが使用されますが、 板厚が厚くなればなるほど、溶接にするには高密度エネルギーの熱源が必要となります。 レーザックスでは、レーザ溶接や電子ビーム溶接で高品質なバスバー溶接をご提供いたします。 |

★亜鉛メッキ鋼板のテーラードブランク溶接

|

用途:ボディ全般 現在の自動車のボディ部品(例えばドア等)はコストダウン、軽量化等の目的の為、1つの部品に2種類以上の板厚違いの鋼板が使われており、溶接⇒プレス成型によって生産されています。 この溶接工程には高速且つ低歪みの溶接が可能なレーザ溶接が用いられており、レーザックスでもこれまで試作溶接を数多く受けた実績があります。 |

紹介した加工事例以外にも、様々な自動車業界向けの加工を請けたまわっております。まずはご相談ください!

|

|

| 1960年に発明されたルビーレーザの代表的実応用は、航空機エンジン用タービンブレードの冷却孔開けでした。エンジン効率向上には、動作温度を高める必要があり、使用材料の耐熱性向上とともに、ブレードの熱損傷防止用冷却構造が必須となる中、1970年に米GEがブレード表面上に冷却用気流膜を形成する一連の小穴加工を実現しました。 さらなるエンジン性能改善のための技術革新として、材料面ではニッケル基耐熱合金表面にTBC(サーマルバリアーコーティング)と呼ばれるセラミック溶射が施されています。孔加工形状も従来のストレート孔ではなく、シェイプドホールと呼ばれる漏斗(ろうと)状の特殊形状穴開けが行われています。 それに伴い、競合技術(ドリル、放電加工)では加工対応できず、レーザによって製造可能な技術となってきています。生産性向上を目的として、レーザー発振器の進化に伴い、ルビーレーザからネオジムYAGレーザへ、さらにネオジムYAGレーザからQCWファイバーレーザへの置き換えが進みつつあります。 |  |

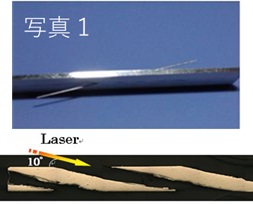

★耐熱合金への斜め孔あけ

|

|

|

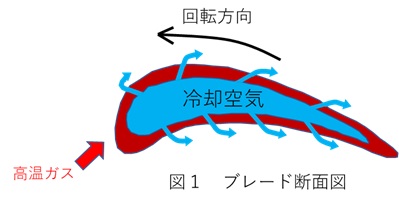

航空機に搭載されるジェットエンジンは燃料を燃焼させた高温ガスを噴射し推力を得ていますが、高温にさらされる部品を冷却する必要があり、多くは「空冷」の方式が取られています。 その為には高温部に使用される耐熱合金(Ni基やCo基合金)で作られた部品の表面に対し斜めに孔をあける必要が有り、現在これらの冷却孔は主にレーザで加工されています。 ドリルのような工具では逃げてしまいますし、放電加工では時間が掛かってしまいますが、レーザであれば非接触加工ですので斜めでも問題無く且つ高速に加工することが可能です。 レーザックスでは写真1のように素材表面より10°での孔あけも可能です。

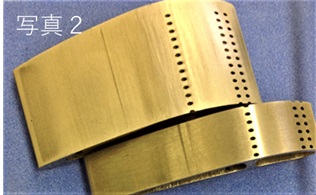

ではこの斜め孔をあけることでどのように高温の部品を冷却しているのでしょう? ここではタービンに使用されるブレード(写真2)を例に説明いたします。

ブレード内部には高温の燃焼ガスに比べ低温の空気が通る空洞があり、その空気が斜め孔を通してブレード外部へ流れ出て行きます。その際にブレード自体の熱を運び出すことでブレードを冷却しています。 ただ、これだけでは有りません。流れ出た空気はブレード外部を伝い連続的に流れて行くことで、外部からの熱を遮断する空気のシールドの役目も果たしているのです。(図1参照)

このようににレーザによりあけられた孔はジェットエンジンの安全な運用に寄与しています。

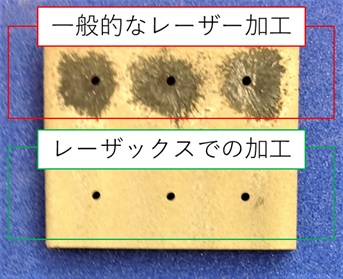

★TBC材への孔あけ

|

用途:燃焼器の保護パネル TBC(サーマルバリアーコーティング)を有する素材へのレーザ孔あけでは、ピアッシング(最初に貫通するまでの間)の際に素材表面へのドロスの付着があるとTBC効果に影響を及ぼします(写真上部)。 レーザックスでは独自のピアッシング方法で、TBCへのダメージの少ない孔あけ加工が可能です(写真下部)。 |

■AS9100、Nadcap認証取得 レーザックスでは航空宇宙産業に関する規格AS9100及び Nadcap(Non Conventional Machining)の認証取得をしており、品質要求の厳しい航空宇宙関連の製品でも安心してご依頼いただけます。

|

|

| レーザックスは「レーザ加工を通して社会に貢献する」という企業理念の下、医療関係の分野において価値ある商品とサービスを提供することを目指しています。 尊い命を預かる医療の発展を支え、安全を守るための取り組みに協力し、また 患者様の負担を少しでも小さくするには、検査・治療機具の小型化は必須と言えます。微力ではありますが医療に携わる業務に積極的に挑戦しています。 |

|

★金属パイプのスリット加工

|

用途:フレキシブルチューブ 通常の金属パイプにスリット加工を施すことで、まるでゴムチューブの様な柔軟でなめらかな動きが出来るようにしたものです。 金属強度を活かした樹脂では実現できない優れたトルク伝達力を得ることができ、股関節手術の医療器具で使われています。 |

|

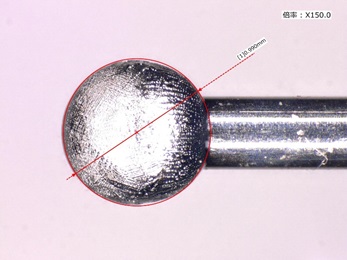

用途:カテーテル治療用ガイドワイヤ 体内に傷を付けないように、ワイヤ先端の丸め加工をレーザで行っています。 ワイヤの線径より大きな丸め加工も可能で、大きな丸めはストッパーの役割をしています。 |

|

|

| 私たちの生活は様々なエネルギーに支えられて成り立っています。化石燃料の枯渇や二酸化炭素による地球温暖化が叫ばれる今、新たなエネルギーに注目が集まっています。エネルギー問題を解決する為には大きくは二つの取組みがなされています。 一つは太陽電池、太陽熱、風力やバイオマスなど「再生可能エネルギーの利用」です。もう一つが、原子力発電や天然ガスによる火力発電など「二酸化炭素排出量を減らすこと」です。 生活に身近な自動車を見ても、二酸化炭素を排出する軽油やガソリンを燃料としない「水素」「燃料電池」「電気」をエネルギー源とした車の開発にメーカーは しのぎを削っています。そこで周辺技術として注目されているリチウムイオン二次電池は容量が大きく高電圧で、繰り返し充電によるメモリー効果が無いなどの 利点があります。家庭においても太陽光発電や燃料電池を備えた家が増え始めています。 レーザックスはエネルギー分野においてレーザ加工の可能性を追求しています。 |

|

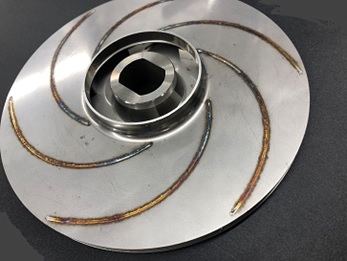

★ステンレス板の重ね継手溶接

|

用途:給排水用ポンプのインペラ レーザが得意とする重ね継手溶接と、マシニングを使った高精度な制御技術で、複雑形状の溶接を可能にしました。 プレスから製缶することで、歩留り向上による材料費の削減や少量多品種への展開がしやすくなります。 |

|

用途:蒸気タービンブレード 蒸気タービンに使用されるブレード(翼)は連続的に高温にさらされることで、部分的に消耗して行きます。消耗が進行すればブレードは交換されることになりますが、その為の交換コスト(ブレード製作費及び交換作業費)の削減の為、消耗度の高い部分へさらに耐熱性の高い素材の部分肉盛りが施す方法を取るケースが有ります。 レーザックスではこの部分肉盛りをレーザにて長年実施しています。 添加する耐熱素材はパウダー状のものを用い肉盛り溶接による入熱量を抑えています。 また、レーザを用いること自体も他の方法に比べ入熱を抑えられる為、ブレードの歪も小さくすることが可能です。 |

|

|